- 25

- Mar

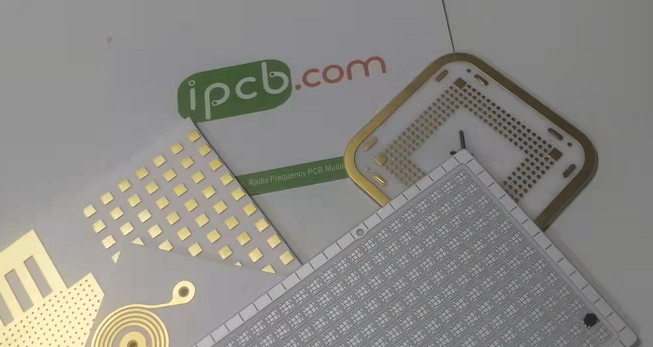

PCB de ceràmica d’alúmina

Quines són les aplicacions específiques del substrat ceràmic d’alúmina

En la prova de PCB, el substrat ceràmic d’alúmina s’ha utilitzat àmpliament en moltes indústries. Tanmateix, en aplicacions específiques, el gruix i les especificacions de cada substrat ceràmic d’alúmina són diferents. Quina és la raó d’això?

1. El gruix del substrat ceràmic d’alúmina es determina segons la funció del producte

Com més gruixut sigui el gruix del substrat ceràmic d’alúmina, millor serà la resistència i més forta serà la resistència a la pressió, però la conductivitat tèrmica és pitjor que la del prim; Per contra, com més prim és el substrat ceràmic d’alúmina, la força i la resistència a la pressió no són tan fortes com les gruixudes, però la conductivitat tèrmica és més forta que les gruixudes. El gruix del substrat ceràmic d’alúmina és generalment de 0.254 mm, 0.385 mm i 1.0 mm/2.0 mm/3.0 mm/4.0 mm, etc.

2. Les especificacions i mides dels substrats ceràmics d’alúmina també són diferents

En general, el substrat de ceràmica d’alúmina és molt més petit que el conjunt de la placa PCB normal i la seva mida generalment no supera els 120 mm x 120 mm. Els que superen aquesta mida generalment s’han de personalitzar. A més, la mida del substrat ceràmic d’alúmina no és com més gran millor, principalment perquè el seu substrat està fet de ceràmica. En el procés de prova de PCB, és fàcil provocar la fragmentació de plaques, donant lloc a molts residus.

3. La forma del substrat ceràmic d’alúmina és diferent

Els substrats ceràmics d’alúmina són majoritàriament plaques simples i de doble cara, amb formes rectangulars, quadrades i circulars. En la prova de PCB, segons els requisits del procés, alguns també necessiten fer ranures al substrat ceràmic i al procés de tancament de la presa.

Les característiques del substrat ceràmic d’alúmina inclouen:

1. Estrès fort i forma estable; Alta resistència, alta conductivitat tèrmica i alt aïllament; Forta adherència i anticorrosió.

2. Bon rendiment del cicle tèrmic, amb 50000 cicles i alta fiabilitat.

3. Igual que la placa PCB (o el substrat IMS), pot gravar l’estructura de diversos gràfics; Sense contaminació i contaminació.

4. Interval de temperatura de funcionament: – 55 ℃ ~ 850 ℃; El coeficient d’expansió tèrmica és proper al silici, la qual cosa simplifica el procés de producció del mòdul de potència.

Quins són els avantatges del substrat ceràmic d’alúmina?

A. El coeficient d’expansió tèrmica del substrat ceràmic és proper al del xip de silici, que pot estalviar la capa de transició del xip Mo, estalviar mà d’obra, materials i reduir costos;

B. Capa de soldadura, redueix la resistència tèrmica, redueix la cavitat i millora el rendiment;

C. L’amplada de línia de la làmina de coure de 0.3 mm de gruix és només el 10% de la de la placa de circuit imprès normal;

D. La conductivitat tèrmica del xip fa que el paquet del xip sigui molt compacte, la qual cosa millora molt la densitat de potència i millora la fiabilitat del sistema i del dispositiu;

E. El substrat ceràmic tipus (0.25 mm) pot substituir BeO sense toxicitat ambiental;

F. Gran, el corrent de 100 A passa contínuament per un cos de coure d’1 mm d’ample i 0.3 mm de gruix, i l’augment de temperatura és d’uns 17 ℃; El corrent de 100 A passa contínuament per un cos de coure de 2 mm d’ample i 0.3 mm de gruix, i l’augment de la temperatura només és d’uns 5 ℃;

G. Baixa, 10 × La resistència tèrmica del substrat ceràmic de 10 mm, substrat ceràmic de 0.63 mm de gruix, 0.31 k/w, substrat ceràmic de 0.38 mm de gruix i 0.14 k/w respectivament;

H. Resistència a l’alta pressió, garantint la seguretat personal i la capacitat de protecció de l’equip;

1. Realitzar nous mètodes d’envasament i muntatge, de manera que els productes estiguin altament integrats i es redueixi el volum.