- 25

- Mar

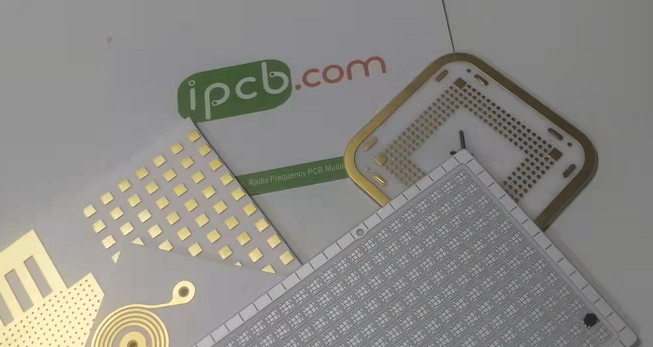

PCB de cerámica de alúmina

¿Cuáles son las aplicaciones específicas del sustrato cerámico de alúmina?

En la prueba de PCB, el sustrato cerámico de alúmina se ha utilizado ampliamente en muchas industrias. Sin embargo, en aplicaciones específicas, el espesor y la especificación de cada sustrato cerámico de alúmina son diferentes. ¿Cuál es la razón para esto?

1. El espesor del sustrato cerámico de alúmina se determina según la función del producto

Cuanto más grueso sea el grosor del sustrato de cerámica de alúmina, mejor será la fuerza y más fuerte será la resistencia a la presión, pero la conductividad térmica es peor que la del delgado; Por el contrario, cuanto más delgado es el sustrato de cerámica de alúmina, la fuerza y la resistencia a la presión no son tan fuertes como las gruesas, pero la conductividad térmica es más fuerte que las gruesas. El grosor del sustrato cerámico de alúmina es generalmente de 0.254 mm, 0.385 mm y 1.0 mm/2.0 mm/3.0 mm/4.0 mm, etc.

2. Las especificaciones y tamaños de los sustratos de cerámica de alúmina también son diferentes

En general, el sustrato de cerámica de alúmina es mucho más pequeño que la placa de circuito impreso ordinaria en su conjunto, y su tamaño generalmente no supera los 120 mm x 120 mm. Los que superan este tamaño generalmente necesitan ser personalizados. Además, el tamaño del sustrato cerámico de alúmina no es mejor cuanto más grande, principalmente porque su sustrato está hecho de cerámica. En el proceso de prueba de PCB, es fácil provocar la fragmentación de la placa, lo que genera una gran cantidad de desperdicio.

3. La forma del sustrato cerámico de alúmina es diferente

Los sustratos de cerámica de alúmina son en su mayoría placas de una y dos caras, con formas rectangulares, cuadradas y circulares. En la prueba de PCB, de acuerdo con los requisitos del proceso, algunos también necesitan hacer ranuras en el sustrato cerámico y el proceso de cierre de la presa.

Las características del sustrato cerámico de alúmina incluyen:

1. Fuerte estrés y forma estable; Alta resistencia, alta conductividad térmica y alto aislamiento; Fuerte adherencia y anticorrosión.

2. Buen rendimiento del ciclo térmico, con 50000 ciclos y alta confiabilidad.

3. Al igual que la placa PCB (o sustrato IMS), puede grabar la estructura de varios gráficos; Sin contaminación y contaminación.

4. Rango de temperatura de funcionamiento: – 55 ℃ ~ 850 ℃; El coeficiente de expansión térmica está cerca del silicio, lo que simplifica el proceso de producción del módulo de potencia.

¿Cuáles son las ventajas del sustrato cerámico de alúmina?

A. El coeficiente de expansión térmica del sustrato cerámico es similar al del chip de silicio, lo que puede ahorrar el chip Mo de la capa de transición, ahorrar mano de obra, materiales y reducir costos;

B. Capa de soldadura, reduce la resistencia térmica, reduce la cavidad y mejora el rendimiento;

C. El ancho de línea de la lámina de cobre de 0.3 mm de espesor es solo el 10 % del de la placa de circuito impreso común;

D. La conductividad térmica del chip hace que el paquete del chip sea muy compacto, lo que mejora en gran medida la densidad de potencia y mejora la confiabilidad del sistema y el dispositivo;

E. El sustrato cerámico tipo (0.25 mm) puede reemplazar BeO sin toxicidad ambiental;

F. La corriente grande de 100 A pasa continuamente a través de un cuerpo de cobre de 1 mm de ancho y 0.3 mm de espesor, y el aumento de temperatura es de aproximadamente 17 ℃; La corriente de 100 A pasa continuamente a través de un cuerpo de cobre de 2 mm de ancho y 0.3 mm de espesor, y el aumento de temperatura es de solo unos 5 ℃;

G. Bajo, 10 × La resistencia térmica del sustrato cerámico de 10 mm, sustrato cerámico de 0.63 mm de espesor, 0.31 k/w, sustrato cerámico de 0.38 mm de espesor y 0.14 k/w respectivamente;

H. Resistencia a alta presión, lo que garantiza la seguridad personal y la capacidad de protección del equipo;

1. Realizar nuevos métodos de empaque y ensamblaje, para que los productos estén altamente integrados y el volumen se reduzca.