- 25

- Mar

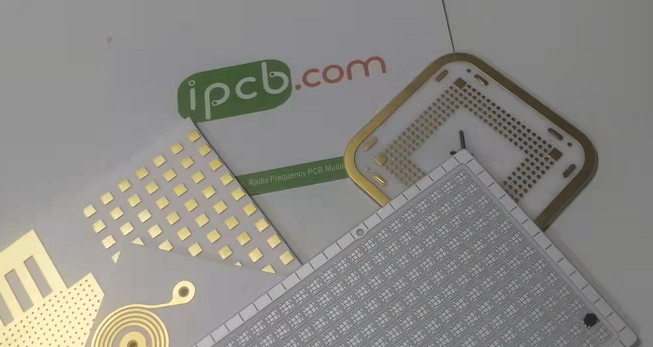

PCB in ceramica di allumina

Quali sono le applicazioni specifiche del substrato ceramico di allumina

Nella prova PCB, il substrato ceramico di allumina è stato ampiamente utilizzato in molti settori. Tuttavia, in applicazioni specifiche, lo spessore e le specifiche di ciascun substrato ceramico di allumina sono diversi. Qual è il motivo?

1. Lo spessore del substrato ceramico di allumina è determinato in base alla funzione del prodotto

Maggiore è lo spessore del substrato ceramico di allumina, migliore è la resistenza e maggiore è la resistenza alla pressione, ma la conduttività termica è peggiore di quella sottile; Al contrario, più sottile è il substrato ceramico di allumina, la forza e la resistenza alla pressione non sono forti come quelle spesse, ma la conduttività termica è maggiore di quelle spesse. Lo spessore del substrato ceramico di allumina è generalmente 0.254 mm, 0.385 mm e 1.0 mm/2.0 mm/3.0 mm/4.0 mm, ecc.

2. Anche le specifiche e le dimensioni dei substrati in ceramica di allumina sono diverse

In generale, il substrato in ceramica di allumina è molto più piccolo della normale scheda PCB nel suo insieme e le sue dimensioni non sono generalmente superiori a 120 mm x 120 mm. Quelli che superano queste dimensioni generalmente devono essere personalizzati. Inoltre, la dimensione del substrato in ceramica di allumina non è tanto grande, meglio è, principalmente perché il suo substrato è in ceramica. Nel processo di proofing PCB, è facile portare alla frammentazione della lastra, con conseguente notevole spreco.

3. La forma del substrato ceramico di allumina è diversa

I substrati in ceramica di allumina sono per lo più lastre singole e bifacciali, con forme rettangolari, quadrate e circolari. Nella prova PCB, in base ai requisiti di processo, alcuni devono anche realizzare scanalature sul substrato ceramico e sul processo di chiusura della diga.

Le caratteristiche del substrato ceramico di allumina includono:

1. Forte stress e forma stabile; Alta resistenza, alta conducibilità termica e alto isolamento; Forte adesione e anticorrosione.

2. Buone prestazioni del ciclo termico, con 50000 cicli e alta affidabilità.

3. Come la scheda PCB (o il substrato IMS), può incidere la struttura di vari elementi grafici; Nessun inquinamento e inquinamento.

4. Intervallo di temperatura di esercizio: – 55 ℃ ~ 850 ℃; Il coefficiente di dilatazione termica è vicino al silicio, il che semplifica il processo di produzione del modulo di potenza.

Quali sono i vantaggi del substrato in ceramica di allumina?

A. Il coefficiente di dilatazione termica del substrato ceramico è vicino a quello del chip di silicio, che può salvare il chip Mo dello strato di transizione, risparmiare manodopera, materiali e ridurre i costi;

B. Strato di saldatura, riduzione della resistenza termica, riduzione della cavità e miglioramento della resa;

C. La larghezza della linea di una lamina di rame spessa 0.3 mm è solo il 10% di quella del normale circuito stampato;

D. La conducibilità termica del chip rende il pacchetto del chip molto compatto, il che migliora notevolmente la densità di potenza e migliora l’affidabilità del sistema e del dispositivo;

E. Il substrato ceramico di tipo (0.25 mm) può sostituire BeO senza tossicità ambientale;

F. La corrente grande da 100 A passa continuamente attraverso un corpo in rame largo 1 mm e spesso 0.3 mm e l’aumento della temperatura è di circa 17 ℃; La corrente da 100 A passa continuamente attraverso un corpo in rame largo 2 mm e spesso 0.3 mm e l’aumento di temperatura è solo di circa 5 ℃;

G. Bassa, 10 × La resistenza termica del substrato ceramico da 10 mm, substrato ceramico spesso 0.63 mm, substrato ceramico spesso 0.31 k/w, 0.38 mm e 0.14 k/w rispettivamente;

H. Resistenza alle alte pressioni, garantendo la sicurezza personale e la capacità di protezione delle apparecchiature;

1. Realizzare nuovi metodi di imballaggio e assemblaggio, in modo che i prodotti siano altamente integrati e il volume sia ridotto.