- 11

- Jun

ガイドホール(経由)はじめに

回路基板は銅箔回路の層で構成されており、異なる回路層間の接続はビアによって異なります。 これは、現在、回路基板が異なる回路層に接続するために穴を開けることによって作られているためです。 接続の目的は電気を通すことであるため、ビアと呼ばれます。 電気を伝導するためには、導電性材料(通常は銅)の層をドリル穴の表面にメッキする必要があります。このように、元のドリルの表面の樹脂のみが異なるため、電子は異なる銅箔層間を移動できます。穴は電気を通しません。

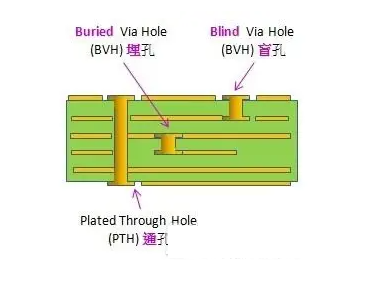

一般的に、私たちはしばしばXNUMXつのタイプを見ます PCB 次のように説明されているガイド穴(ビア):

スルーホール:メッキスルーホール(略してPTH)

これは最も一般的なタイプの貫通穴です。 PCBを光に当てている限り、明るい穴が「スルーホール」であることがわかります。 また、これは最も単純な種類の穴です。これは、作成するときに、ドリルまたはレーザー光を使用して回路基板全体を直接ドリルするだけでよく、コストが比較的安いためです。 スルーホールは安価ですが、PCBスペースをより多く消費することがあります。

ブラインドビアホール(BVH)

PCBの最も外側の回路は、反対側が見えないため「ブラインドホール」と呼ばれる電気メッキされた穴によって隣接する内層に接続されています。 PCB回路層のスペース使用率を高めるために、「止まり穴」プロセスが開発されました。 この製造方法では、ドリル穴の適切な深さ(Z軸)に特別な注意を払う必要があります。 接続する必要のある回路層は、事前に個々の回路層にドリルで穴を開けてから結合することができます。 ただし、より正確な測位および位置合わせ装置が必要です。

ビアホール(BVH)を埋める

PCB内の回路層は接続されていますが、外層には接続されていません。 このプロセスは、ボンディング後の穴あけ方法では実現できません。 ドリルは、個々の回路層のときに実行する必要があります。 内層を局所的に接合した後、すべての接合の前に電気めっきを実行する必要があります。 オリジナルの「貫通穴」や「止まり穴」よりも時間がかかるため、価格も最も高くなります。 このプロセスは通常、高密度(HDI)にのみ使用されます プリント基板 他の回路層の使用可能スペースを増やすため。