- 25

- Mar

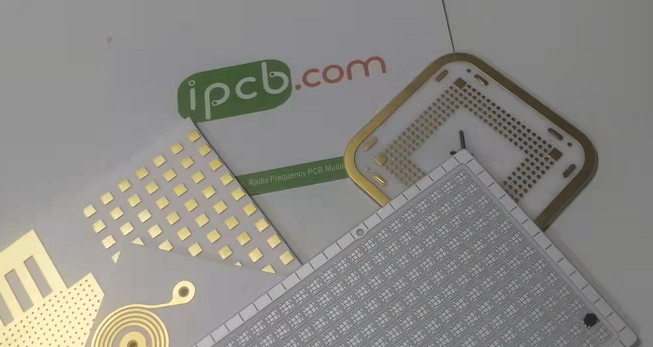

Alumina keramische PCB

Wat zijn de specifieke toepassingen van keramisch aluminiumoxidesubstraat?

Bij PCB-proofing is aluminiumoxide keramisch substraat op grote schaal gebruikt in veel industrieën. Bij specifieke toepassingen zijn de dikte en specificatie van elk keramisch aluminiumoxidesubstraat echter verschillend. Wat is hiervan de reden?

1. De dikte van het aluminiumoxide keramisch substraat wordt bepaald op basis van de functie van het product

Hoe dikker de dikte van aluminiumoxide keramisch substraat, hoe beter de sterkte en hoe sterker de drukweerstand, maar de thermische geleidbaarheid is slechter dan die van dunne; Integendeel, hoe dunner het keramische substraat van aluminiumoxide, de sterkte en drukweerstand zijn niet zo sterk als dikke, maar de thermische geleidbaarheid is sterker dan dikke. De dikte van aluminiumoxide keramisch substraat is over het algemeen 0.254 mm, 0.385 mm en 1.0 mm/2.0 mm/3.0 mm/4.0 mm, enz.

2. De specificaties en afmetingen van aluminiumoxide keramische substraten zijn ook verschillend

Over het algemeen is een keramisch substraat van aluminiumoxide veel kleiner dan een gewone printplaat als geheel, en de afmeting is over het algemeen niet meer dan 120 mm x 120 mm. Degenen die deze grootte overschrijden, moeten over het algemeen worden aangepast. Bovendien is de afmeting van het aluminiumoxide keramisch substraat niet hoe groter hoe beter, vooral omdat het substraat van keramiek is gemaakt. In het proces van PCB-proofing is het gemakkelijk om plaatfragmentatie te veroorzaken, wat resulteert in veel afval.

3. De vorm van aluminiumoxide keramisch substraat is anders;

Alumina keramische substraten zijn meestal enkel- en dubbelzijdige platen, met rechthoekige, vierkante en ronde vormen. Bij PCB-proofing moeten sommigen, volgens de procesvereisten, ook groeven maken op het keramische substraat en het damomsluitende proces.

De kenmerken van aluminiumoxide keramisch substraat zijn onder meer:

1. Sterke spanning en stabiele vorm; Hoge sterkte, hoge thermische geleidbaarheid en hoge isolatie; Sterke hechting en anti-corrosie.

2. Goede thermische cyclusprestaties, met 50000 cycli en hoge betrouwbaarheid.

3. Net als een printplaat (of IMS-substraat), kan het de structuur van verschillende afbeeldingen etsen; Geen vervuiling en vervuiling.

4. Bedrijfstemperatuurbereik: – 55 ℃ ~ 850 ℃; De thermische uitzettingscoëfficiënt ligt dicht bij silicium, wat het productieproces van de voedingsmodule vereenvoudigt.

Wat zijn de voordelen van aluminiumoxide keramisch substraat?

A. De thermische uitzettingscoëfficiënt van keramisch substraat ligt dicht bij die van siliciumchip, wat de Mo-chip van de overgangslaag kan besparen, arbeid, materialen kan besparen en kosten kan verlagen;

B. Laslaag, verminder thermische weerstand, verminder holte en verbeter opbrengst;

C. De lijnbreedte van 0.3 mm dikke koperfolie is slechts 10% van die van een gewone printplaat;

D. De thermische geleidbaarheid van de chip maakt het pakket van de chip zeer compact, wat de vermogensdichtheid aanzienlijk verbetert en de betrouwbaarheid van het systeem en het apparaat verbetert;

E. Type (0.25 mm) keramisch substraat kan BeO vervangen zonder milieutoxiciteit;

F. Grote stroom van 100 A gaat continu door 1 mm breed en 0.3 mm dik koperen lichaam, en de temperatuurstijging is ongeveer 17 ℃; 100A stroom gaat continu door een 2 mm breed en 0.3 mm dik koperen lichaam, en de temperatuurstijging is slechts ongeveer 5 ℃;

G. Laag, 10 × De thermische weerstand van respectievelijk 10 mm keramisch substraat, 0.63 mm dik keramisch substraat, 0.31 k/w, 0.38 mm dik keramisch substraat en 0.14 k/w;

H. Hoge drukweerstand, die persoonlijke veiligheid en materiaalbescherming verzekert;

1. Realiseer nieuwe verpakkings- en assemblagemethoden, zodat de producten sterk geïntegreerd zijn en het volume wordt verminderd.