- 11

- Jun

Otwór prowadzący (poprzez) Wprowadzenie

Płytka drukowana składa się z warstw obwodów z folii miedzianej, a połączenie między różnymi warstwami obwodów zależy od przelotki. Dzieje się tak, ponieważ obecnie płytkę drukowaną wykonuje się poprzez wiercenie otworów w celu połączenia z różnymi warstwami obwodów. Celem połączenia jest przewodzenie prądu, dlatego nazywa się to przelotką. W celu przewodzenia prądu elektrycznego, na powierzchni otworów wierconych musi być nałożona warstwa materiału przewodzącego (najczęściej miedzi). W ten sposób elektrony mogą przemieszczać się pomiędzy różnymi warstwami folii miedzianej, ponieważ tylko żywica znajduje się na powierzchni oryginalnego wiertła otwór nie przewodzi prądu.

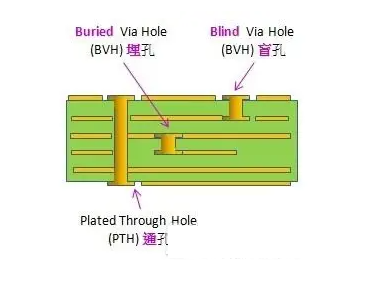

Generalnie często widzimy trzy rodzaje PCB otwory prowadzące (via), które są opisane w następujący sposób:

Przez otwór: poszycie przez otwór (w skrócie PTH)

Jest to najczęstszy rodzaj otworu przelotowego. Dopóki trzymasz PCB pod światło, możesz zobaczyć, że jasna dziura jest „otworem przelotowym”. Jest to również najprostszy rodzaj otworu, ponieważ podczas wykonywania wystarczy użyć wiertarki lub światła laserowego, aby bezpośrednio przewiercić całą płytkę drukowaną, a koszt jest stosunkowo niski. Chociaż otwór przelotowy jest tani, czasami zajmuje więcej miejsca na PCB.

Zaślepka przez otwór (BVH)

Zewnętrzny obwód płytki jest połączony z sąsiednią warstwą wewnętrzną za pomocą galwanizowanych otworów, które nazywane są „ślepymi”, ponieważ nie widać przeciwnej strony. W celu zwiększenia wykorzystania przestrzeni przez warstwę obwodów drukowanych opracowano proces „ślepej dziury”. W tej metodzie wytwarzania należy zwrócić szczególną uwagę na odpowiednią głębokość wierconego otworu (oś Z). Warstwy obwodów, które mają być połączone, można wcześniej nawiercić w poszczególnych warstwach obwodów, a następnie skleić. Wymagane jest jednak bardziej precyzyjne urządzenie do pozycjonowania i wyrównywania.

Zakopany przez dziurę (BVH)

Każda warstwa obwodu wewnątrz PCB jest podłączona, ale nie jest połączona z warstwą zewnętrzną. Procesu tego nie da się osiągnąć metodą wiercenia po sklejeniu. Wiercenie należy wykonać w czasie poszczególnych warstw obwodów. Po miejscowym sklejeniu warstwy wewnętrznej, przed wszystkimi wiązaniami należy przeprowadzić galwanizację. Zajmuje to więcej czasu niż oryginalne „otwory przelotowe” i „dziury ślepe”, więc cena jest również najdroższa. Ten proces jest zwykle używany tylko w przypadku wysokiej gęstości (HDI) Obwody drukowane w celu zwiększenia powierzchni użytkowej innych warstw obwodów.