- 25

- Mar

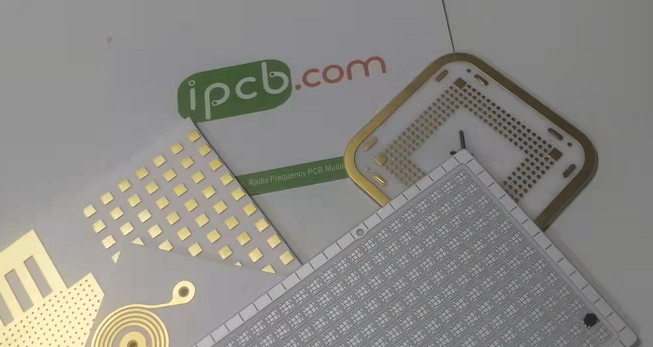

Keramická PCB z oxidu hlinitého

Aké sú špecifické aplikácie keramického substrátu z oxidu hlinitého

Pri testovaní PCB sa keramický substrát z oxidu hlinitého široko používa v mnohých priemyselných odvetviach. V špecifických aplikáciách sa však hrúbka a špecifikácia každého keramického substrátu z oxidu hlinitého líšia. aký je na to dôvod?

1. Hrúbka keramického substrátu z oxidu hlinitého sa určuje podľa funkcie výrobku

Čím hrubšia je hrúbka keramického substrátu z oxidu hlinitého, tým lepšia je pevnosť a tým väčšia odolnosť voči tlaku, ale tepelná vodivosť je horšia ako u tenkého substrátu; Naopak, čím tenší je keramický substrát z oxidu hlinitého, pevnosť a odolnosť voči tlaku nie sú také silné ako hrubé, ale tepelná vodivosť je silnejšia ako pri hrubých. Hrúbka keramického substrátu z oxidu hlinitého je vo všeobecnosti 0.254 mm, 0.385 mm a 1.0 mm / 2.0 mm / 3.0 mm / 4.0 mm atď.

2. Špecifikácie a veľkosti keramických substrátov z oxidu hlinitého sú tiež odlišné

Vo všeobecnosti je keramický substrát z oxidu hlinitého oveľa menší ako bežná doska PCB ako celok a jeho veľkosť vo všeobecnosti nie je väčšia ako 120 mm x 120 mm. Tie, ktoré presahujú túto veľkosť, je vo všeobecnosti potrebné prispôsobiť. Okrem toho veľkosť keramického substrátu z oxidu hlinitého nie je čím väčšia, tým lepšia, najmä preto, že jeho substrát je vyrobený z keramiky. V procese kontroly PCB je ľahké viesť k fragmentácii dosky, čo vedie k veľkému plytvaniu.

3. Tvar keramického substrátu z oxidu hlinitého je odlišný

Keramické substráty z oxidu hlinitého sú väčšinou jednostranné a obojstranné platne s obdĺžnikovým, štvorcovým a kruhovým tvarom. Pri korektúre PCB podľa požiadaviek procesu niektorí potrebujú urobiť drážky na keramickom substráte a procese uzatvárania priehrady.

Vlastnosti keramického substrátu z oxidu hlinitého zahŕňajú:

1. Silný stres a stabilný tvar; Vysoká pevnosť, vysoká tepelná vodivosť a vysoká izolácia; Silná priľnavosť a antikorózna ochrana.

2. Dobrý výkon tepelného cyklu s 50000 XNUMX cyklami a vysokou spoľahlivosťou.

3. Rovnako ako doska PCB (alebo substrát IMS) môže vyleptať štruktúru rôznych grafických prvkov; Žiadne znečistenie a znečistenie.

4. Rozsah prevádzkovej teploty: – 55 ℃ ~ 850 ℃; Koeficient tepelnej rozťažnosti je blízky kremíku, čo zjednodušuje proces výroby výkonového modulu.

Aké sú výhody keramického substrátu z oxidu hlinitého?

A. Koeficient tepelnej rozťažnosti keramického substrátu je blízky koeficientu kremíkového čipu, čo môže ušetriť prechodovú vrstvu Mo čipu, ušetriť prácu, materiály a znížiť náklady;

B. Zváracia vrstva, zníženie tepelného odporu, zníženie dutiny a zlepšenie výťažku;

C. Šírka čiary medenej fólie s hrúbkou 0.3 mm je len 10 % šírky bežnej dosky s plošnými spojmi;

D. Tepelná vodivosť čipu robí obal čipu veľmi kompaktným, čo výrazne zlepšuje hustotu výkonu a zlepšuje spoľahlivosť systému a zariadenia;

Keramický substrát typu E (0.25 mm) môže nahradiť BeO bez environmentálnej toxicity;

F. Veľký prúd 100 A nepretržite prechádza cez 1 mm široké a 0.3 mm hrubé medené telo a nárast teploty je približne 17 °C; 100A prúd nepretržite prechádza cez 2 mm široké a 0.3 mm hrubé medené telo a nárast teploty je len asi 5 ℃;

G. Nízky, 10 × tepelný odpor 10 mm keramického substrátu, 0.63 mm hrubého keramického substrátu, 0.31 k/w, 0.38 mm hrubého keramického substrátu a 0.14 k/w v tomto poradí;

H. Odolnosť voči vysokému tlaku zaisťujúca bezpečnosť osôb a schopnosť ochrany zariadenia;

1. Realizovať nové spôsoby balenia a montáže, aby boli produkty vysoko integrované a objem sa znížil.