- 22

- Sep

Wie kann die thermische Zuverlässigkeit von PCB verbessert werden?

So verbessern Sie die thermische Zuverlässigkeit von PCB?

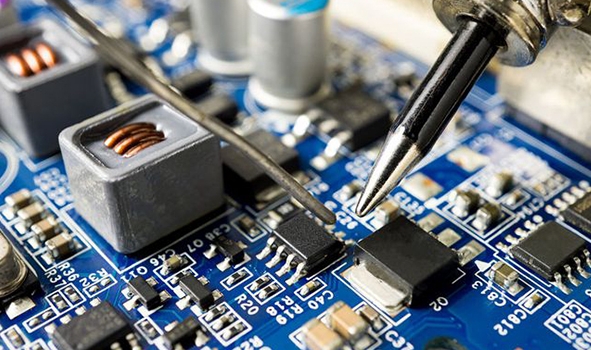

Im Allgemeinen ist die Verteilung von Kupferfolie auf PCB ist sehr komplex und schwer zu modellieren. Daher ist es bei der Modellierung erforderlich, die Verdrahtungsform zu vereinfachen und zu versuchen, ein ANSYS-Modell nahe der tatsächlichen Leiterplatte zu erstellen. Auch die elektronischen Bauteile auf der Platine können durch vereinfachte Modellierung simuliert werden, wie MOS-Röhren, integrierte Schaltungsblöcke etc.

Die thermische Analyse in der Chipverarbeitung kann Designern helfen, die elektrische Leistung von Komponenten auf PCB-Leiterplatte und ob Bauteile oder Platine durch hohe Temperaturen durchbrennen. Die einfache thermische Analyse berechnet nur die durchschnittliche Temperatur der Leiterplatte, und die komplexe muss ein transientes Modell für das elektronische Gerät mit mehreren Leiterplatten erstellen. Die Genauigkeit der thermischen Analyse hängt letztendlich von der Genauigkeit der Leistungsaufnahme der Komponenten ab, die von den Leiterplattendesignern bereitgestellt wird.

Bei vielen Anwendungen sind Gewicht und physikalische Größe sehr wichtig. Wenn die tatsächliche Leistungsaufnahme von Komponenten sehr klein ist, kann der Sicherheitsfaktor des Designs zu hoch sein, so dass das Leiterplattendesign den mit der tatsächlichen Leistungsaufnahme nicht übereinstimmenden oder zu konservativen Wert der Komponenten-Leistungsaufnahme als Grundlage für die thermische Analyse annimmt. Im Gegenteil (und gleichzeitig schwerwiegender) ist die Auslegung des thermischen Sicherheitsfaktors zu niedrig, dh die tatsächliche Betriebstemperatur der Komponenten ist höher als von den Analysten vorhergesagt. Solche Probleme werden im Allgemeinen gelöst, indem Wärmeableitungsvorrichtungen oder Lüfter hinzugefügt werden, um die Leiterplatte zu kühlen. Dieses externe Zubehör erhöht die Kosten und verlängert die Herstellungszeit. Das Hinzufügen von Lüftern im Design bringt auch instabile Faktoren zur Zuverlässigkeit. Daher verwendet die Leiterplatte hauptsächlich aktive statt passive Kühlmethoden (wie natürliche Konvektion, Leitung und Strahlung).

Vereinfachte Leiterplattenmodellierung

Analysieren Sie vor dem Modellieren die wichtigsten Heizgeräte in der Leiterplatte, wie z. B. MOS-Röhren und integrierte Schaltungsblöcke. Diese Komponenten wandeln den größten Teil der Verlustleistung im Betrieb in Wärme um. Daher müssen diese Geräte bei der Modellierung berücksichtigt werden.

Darüber hinaus sollte auch eine als Leiter auf dem Leiterplattensubstrat beschichtete Kupferfolie in Betracht gezogen werden. Sie leiten nicht nur Strom, sondern leiten im Design auch Wärme. Ihre Wärmeleitfähigkeit und Wärmeübertragungsfläche sind relativ groß. Platine ist ein unverzichtbarer Bestandteil der elektronischen Schaltung. Seine Struktur besteht aus einem Epoxidharzsubstrat und einer als Leiter beschichteten Kupferfolie. Die Dicke des Epoxidharzsubstrats beträgt 4 mm und die Dicke der Kupferfolie beträgt 0.1 mm. Die Wärmeleitfähigkeit von Kupfer beträgt 400 W / (m ), während die von Epoxidharz nur 0.276 W / (m ) beträgt. Obwohl die hinzugefügte Kupferfolie sehr dünn und fein ist, hat sie eine starke Leitwirkung bei der Hitze, so dass sie beim Modellieren nicht vernachlässigt werden kann.