- 18

- 9月

PCB(印刷电路板)介绍

印刷电路板 (PCB) 是印刷电路板的简称。 通常以绝缘材料,按预定设计,制成印制电路、印制元件或两者结合的导电图形称为印制电路。 设置在绝缘基板上的元件之间电气连接的导电图称为印刷电路。 这样,成品板的印制电路或印制线路就称为印制电路板,也称为印制板或印制电路板。

PCB对于我们所见的几乎所有电子设备都是必不可少的,从电子手表、计算器和通用计算机到计算机、通信电子设备和军用武器系统。 只要没有集成电路等电子元件,它们之间的电气互连就采用PCB。 它为集成电路等各种电子元器件的固定组装提供机械支撑,实现集成电路等各种电子元器件之间的布线和电气连接或电绝缘,并提供所需的电气特性,如特性阻抗等。提供自动阻焊图; 为组件安装、检查和维护提供标识字符和图形。

PCBS是如何制作的? 当我们打开通用电脑的优盘时,可以看到一层印有银白色(银浆)导电图形和电位图形的软膜(柔性绝缘基板)。 因为得到这个图形的通用丝网印刷方法,所以我们称这种印刷电路板为柔性银浆印刷电路板。 不同于我们在电脑城看到的家用电器上的主板、显卡、网卡、调制解调器、声卡和印刷电路板。 所用基材采用纸基(常用于单面)或玻璃布基(常用于双面和多层),预浸酚醛树脂或环氧树脂,一面或两面用胶水粘合铜书然后层压固化。 这种电路板覆盖铜书板,我们称之为刚性板。 然后我们制作一块印刷电路板,我们称之为刚性印刷电路板。 一面印有印制电路图形的印刷电路板称为单面印制电路板,两面印有印制电路图形的印制电路板通过孔的金属化在两侧相互连接,我们称之为双面印制电路板。 -控制板。 如果采用双衬、两单向外层或两块双衬、两块单外层的印刷电路板,根据印刷电路设计要求通过定位系统和交替绝缘胶材料和导电图形互连板变成四、六层印刷电路板,又称 多层印刷电路板. 现在有100多层实用的印刷电路板。

PCB的生产工艺相对复杂,涉及的工艺范围很广,从简单的机械加工到复杂的机械加工,包括常见的化学反应、光化学、电化学、热化学等工艺,计算机辅助设计(CAM)等知识. 而且在生产过程中出现工艺问题,总会遇到新的问题,有些问题在没有查明原因的情况下就消失了,因为它的生产过程是一种连续的流水线形式,任何一个环节出错都会造成生产全线或大量报废的后果,印刷电路板如果没有回收报废,工艺工程师可能压力很大,所以很多工程师离开这个行业去为PCB设备或材料公司工作销售和技术服务。

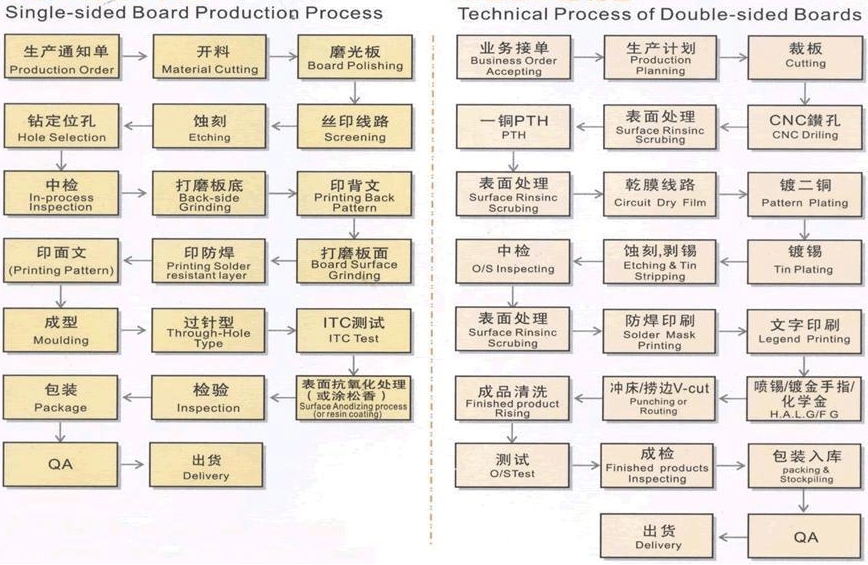

为了进一步了解PCB,有必要了解通常单面、双面印刷电路板和普通多层板的生产工艺,以加深对它的了解。

单面硬质印制板:——单面覆铜——下料擦洗、干燥)、钻孔或冲孔——>丝印线路蚀刻图案或使用干膜抗固化检查固定板、铜蚀刻和干抗印刷材料,以擦洗、烘干、丝印电阻焊图形(常用绿油)、UV固化到字符打标图形丝印、UV固化、预热、打孔、定型——电开短路试验——擦洗、干燥→预涂焊接抗氧化剂(干)或喷锡热风整平→检验包装→成品出厂。

双面刚性印制板:——双面覆铜板——下料——层压——nc钻导孔——检查、去毛刺擦洗——化学电镀(引导孔金属化)——薄铜镀层(全板)——检查擦洗——>丝印负电路图形、固化(干膜/湿膜、曝光显影)——检查和修复版材——线图电镀和电镀锡(耐镍/金)——>印刷材料(涂层)——蚀刻铜–(退火锡)擦洗干净,常用图形丝印电阻焊接热固化绿油(感光干膜或湿膜,曝光,显影和热固化,常热固化感光绿油)和干洗,以丝印标记字符图形、固化、(锡或有机保护焊膜)成型加工、清洗、干燥到电气通断测试、包装和成品。

通孔金属化方法制造多层工艺流程到内层覆铜双面切割、擦洗钻定位孔、粘在干涂层或涂层上以抵抗曝光、显影和蚀刻和薄膜——内部粗化和氧化– 内检 –(单面覆铜板外线生产,B – 粘合片,板粘合片检查,钻定位孔)到层压,几个控制钻孔-> 处理和化学镀铜前的孔和检查-全板和薄铜镀层检查——坚持耐干膜镀或镀膜剂镀底曝光、显影和固定板——线图电镀——或镀镍/金和电镀锡铅合金成膜和蚀刻——检查——丝印电阻焊图形或光致电阻焊图形——印刷字符图形——(热风整平或有机屏蔽焊膜)和数控清洗成型→清洗、干燥→电气连接检测→成品检验→包装出厂。

从工艺流程图可以看出,多层工艺是由双面金属化工艺发展而来的。 除了双面工艺,它还有几个独特的内容:金属化孔内互连、钻孔和环氧树脂去污、定位系统、层压和特殊材料。

我们常见的电脑板卡基本都是环氧玻璃布双面印刷电路板,一面是插元件,另一面是元件脚焊接面,可以看到焊点很规整,元件脚离散焊接这些焊点的表面我们称之为焊盘。 为什么其他铜线上面没有锡? 因为除了焊锡板等需要焊接的部分外,其余表面都有一层波阻焊膜。 其表面焊锡膜多为绿色,少数采用黄色、黑色、蓝色等,因此PCB行业常将焊锡油称为绿油。 其作用是防止波峰焊桥现象,提高焊接质量,节省焊锡等。 它也是印制板的永久性保护层,可以起到防潮、防腐、防霉和机械磨损的作用。 从外面看,表面是光滑亮绿色的阻挡膜,对膜版感光,热固化绿油。 不仅外观要好,重要的是焊盘精度要高,这样才能提高焊点的可靠性。

从电脑板我们可以看出,组件的安装方式有三种。 一种将电子元件插入印刷电路板上的通孔中进行传输的插入式安装工艺。 不难看出,双面印制电路板通孔如下:一个是简单的元件插入孔; 二是元件插入和双面互连通孔; 三是简单的双面通孔; 四是底板安装定位孔。 另外两种安装方式是表面安装和芯片直接安装。 实际上,芯片直接贴装技术可以认为是表面贴装技术的一个分支,它是将芯片直接粘在印制板上,然后通过线焊法或带装法、倒装法、梁式引线连接到印制板上方法和其他封装技术。 焊接面在元件表面。

表面贴装技术具有以下优点:

(1) 由于大通孔或埋孔互连技术在很大程度上被印制板淘汰,印制板上布线密度提高,印制板面积减少(一般为插装式安装的三分之一) ),还可以减少印制板的设计层数和成本。

(2) 减轻重量,提高抗震性能,采用胶体焊料和新型焊接技术,提高产品质量和可靠性。

(3)由于布线密度和引线长度的增加,寄生电容和寄生电感减小,更有利于改善印制板的电气参数。

(4)比插件安装更容易实现自动化,提高安装速度和劳动生产率,相应降低装配成本。

从以上表面安全技术可以看出,随着芯片封装技术和表面贴装技术的进步,电路板技术的进步也随之提高。 我们现在看到的电脑板卡其表面贴装率不断上升。 事实上,这种电路板再利用传输丝印线路图形是无法满足技术要求的。 因此,普通的高精度电路板,其线图和焊接图基本上都是敏感电路和敏感绿油生产工艺。

随着高密度电路板的发展趋势,对电路板的生产要求越来越高。 越来越多的新技术应用于线路板的生产,如激光技术、光敏树脂等。 以上只是表面的一些粗浅的介绍,线路板的制作由于空间的限制还有很多东西,比如盲孔、绕线板、铁氟龙板、光刻等等。 如果你想深入学习,你需要努力工作。