- 05

- Oct

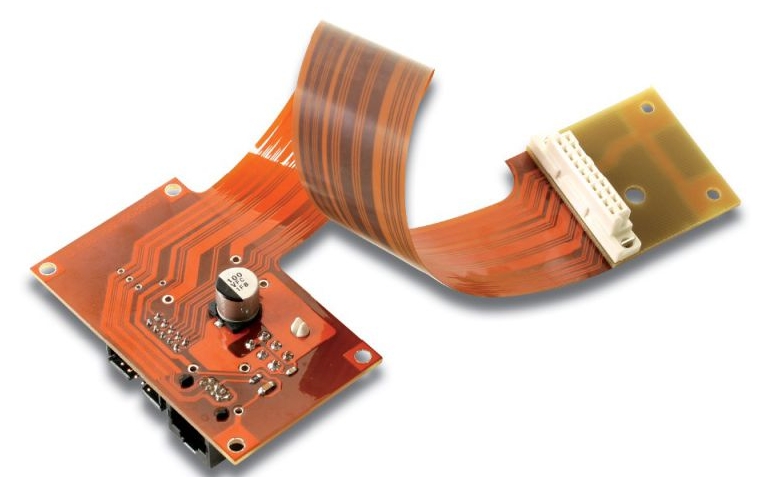

ਐਫਪੀਸੀ ਅਤੇ ਪੀਸੀਬੀ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਆਮ ਸਮੱਸਿਆਵਾਂ ਅਤੇ ਵਿਰੋਧੀ ਉਪਾਅ

ਵਿੱਚ ਆਮ ਸਮੱਸਿਆਵਾਂ ਅਤੇ ਵਿਰੋਧੀ ਉਪਾਅ ਐਫਪੀਸੀ ਅਤੇ ਪੀਸੀਬੀ ਉਤਪਾਦਨ ਦੀ ਪ੍ਰਕਿਰਿਆ

ਸਤਹ ਵੈਲਡਿੰਗ ਨੂੰ ਲੀਡ-ਫ੍ਰੀ ਕਿਸਮ ਵਿੱਚ ਬਦਲਣ ਦੇ ਨਾਲ, ਪੀਸੀਬੀ ਸਰਕਟ ਬੋਰਡ ਨੂੰ ਅਤਿ-ਉੱਚ ਵੈਲਡਿੰਗ ਤਾਪਮਾਨ ਸਹਿਣ ਕਰਨ ਦੀ ਜ਼ਰੂਰਤ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਬਾਹਰੀ ਸਤਹ ਸੋਲਡਰ ਪ੍ਰਤੀਰੋਧ ਪਰਤ ਦੇ ਥਰਮਲ ਸਦਮਾ ਪ੍ਰਤੀਰੋਧ ਦੀ ਮੰਗ ਵਧੇਰੇ ਅਤੇ ਉੱਚੀ ਹੁੰਦੀ ਹੈ. ਟਰਮੀਨਲ ਸਤਹ ਦੇ ਇਲਾਜ, ਸੋਲਡਰ ਰੋਧਕ ਪਰਤ (ਸਿਆਹੀ, ਮਾਸਕਿੰਗ ਫਿਲਮ) ਅਤੇ ਬੇਸ ਤਾਂਬੇ ਨਾਲ ਚਿਪਕਣ ਦੀ ਤਾਕਤ ਨੂੰ ਛੂਹਣ ਦੀ ਮੰਗ ਵਧੇਰੇ ਅਤੇ ਉੱਚੀ ਹੈ. ਸਾਨੂੰ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਇੱਕ ਬਿਹਤਰ ਪ੍ਰੀ-ਟ੍ਰੀਟਮੈਂਟ ਟੈਕਨਾਲੌਜੀ ਦੀ ਲੋੜ ਹੈ. ਸਾਡੀ ਟੈਕਨਾਲੌਜੀ ਵਿੱਚ ਸੁਧਾਰ ਕਰਕੇ, ਅਸੀਂ ਮਾਲ ਦੀ ਉਪਜ ਵਿੱਚ ਸੁਧਾਰ ਕਰ ਸਕਦੇ ਹਾਂ ਅਤੇ ਮੁਨਾਫੇ ਵਿੱਚ ਵਾਧਾ ਪ੍ਰਾਪਤ ਕਰ ਸਕਦੇ ਹਾਂ. ਉੱਚ-ਗੁਣਵੱਤਾ ਪੂਰਵ-ਇਲਾਜ ਦਵਾਈ ਬਿਨਾਂ ਸ਼ੱਕ ਘੱਟ ਕੀਮਤ ‘ਤੇ ਸਾਡੀ ਸਹਾਇਤਾ ਕਰ ਸਕਦੀ ਹੈ.

ਇਹ ਲੇਖ ਮੁੱਖ ਤੌਰ ਤੇ ਪੀਸੀਬੀ ਅਤੇ ਐਫਪੀਬੀ ਸੌਫਟ ਸਰਕਟ ਬੋਰਡ ਦੀ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਆਉਣ ਵਾਲੇ ਪ੍ਰਸ਼ਨਾਂ ਅਤੇ ਪ੍ਰਤੀਰੋਧਕ ਉਪਾਵਾਂ ਨੂੰ ਪੇਸ਼ ਕਰਦਾ ਹੈ: ਪਹਿਲਾਂ, ਲਾਈਨ ਸੈਕਸ਼ਨ ਸੁੱਕੀ ਫਿਲਮ ਜਾਂ ਗਿੱਲੀ ਫਿਲਮ ਦੇ ਇਲਾਜ ਦੇ ਬਾਅਦ ਲਾਈਨ ਨੂੰ ਖੋਦਣ ਵੇਲੇ ਸਾਈਡ ਐਰੋਜ਼ਨ ਅਤੇ ਅਵਤਰਕ ਦਿੱਖ ਪੇਸ਼ ਕਰਦਾ ਹੈ, ਨਤੀਜੇ ਵਜੋਂ ਲਾਈਨ ਦੀ ਘਾਟ ਚੌੜਾਈ ਜਾਂ ਅਸਮਾਨ ਲਾਈਨ. ਕਾਰਨ ਸੁੱਕੇ ਅਤੇ ਗਿੱਲੇ ਫਿਲਮਾਂ ਦੇ ਅੰਕੜਿਆਂ ਦੀ ਗਲਤ ਚੋਣ, ਐਕਸਪੋਜਰ ਪੈਰਾਮੀਟਰਾਂ ਅਤੇ ਐਕਸਪੋਜ਼ਰ ਮਸ਼ੀਨ ਦੇ ਖਰਾਬ ਕਾਰਜ ਤੋਂ ਇਲਾਵਾ ਹੋਰ ਕੁਝ ਨਹੀਂ ਹੈ. ਵਿਕਾਸ, ਐਚਿੰਗ ਸੈਕਸ਼ਨ ਨੋਜ਼ਲ ਕੰਡੀਸ਼ਨਿੰਗ, ਸੰਬੰਧਤ ਮਾਪਦੰਡਾਂ ਦੀ ਗੈਰ ਵਾਜਬ ਕੰਡੀਸ਼ਨਿੰਗ, ਤਰਲ ਦਵਾਈ ਦੀ ਗਲਤ ਇਕਾਗਰਤਾ ਅਤੇ ਪੈਮਾਨਾ, ਗਲਤ ਪ੍ਰਸਾਰਣ ਗਤੀ ਅਤੇ ਹੋਰ ਲੜੀਵਾਰ ਪ੍ਰਸ਼ਨ ਪੈਦਾ ਕਰ ਸਕਦੇ ਹਨ. ਹਾਲਾਂਕਿ, ਅਸੀਂ ਅਕਸਰ ਵੇਖਦੇ ਹਾਂ ਕਿ ਉਪਰੋਕਤ ਮਾਪਦੰਡਾਂ ਅਤੇ ਉਪਕਰਣਾਂ ਦੇ ਫੰਕਸ਼ਨਾਂ ਦੀ ਜਾਂਚ ਕਰਕੇ ਕੋਈ ਅਸਧਾਰਨਤਾ ਨਹੀਂ ਹੈ, ਪਰ ਅਜੇ ਵੀ ਬੋਰਡ ਬਣਾਉਣ ਵੇਲੇ ਸਰਕਟ ਬੋਰਡ ਦੇ ਓਵਰ ਖੋਰ ਅਤੇ ਅਵਤਾਰ ਖੋਰ ਵਰਗੇ ਪ੍ਰਸ਼ਨ ਹਨ. ਆਖਿਰ ਕੀ ਕਾਰਨ ਹੈ?

2, ਜਦੋਂ ਪੀਸੀਬੀ ਪੈਟਰਨ ਇਲੈਕਟ੍ਰੋਪਲੇਟਿੰਗ ਅਤੇ ਪੀਸੀਬੀ ਅਤੇ ਐਫਪੀਸੀ ਟਰਮੀਨਲਾਂ ਦੇ ਸਤਹ ਇਲਾਜ, ਜਿਵੇਂ ਕਿ ਸੋਨਾ ਜਮ੍ਹਾਂ ਕਰਨਾ, ਇਲੈਕਟ੍ਰਿਕ ਗੋਲਡ, ਇਲੈਕਟ੍ਰਿਕ ਟੀਨ, ਕੈਮੀਕਲ ਟੀਨ ਅਤੇ ਹੋਰ ਤਕਨੀਕੀ ਇਲਾਜ ਕਰਦੇ ਸਮੇਂ, ਅਸੀਂ ਅਕਸਰ ਵੇਖਦੇ ਹਾਂ ਕਿ ਤਿਆਰ ਕੀਤੇ ਬੋਰਡ ਕਿਨਾਰੇ ਤੇ ਘੁਸਪੈਠ ਦੀ ਪਰਤ ਦੀ ਦਿੱਖ ਦਿਖਾਉਂਦੇ ਹਨ. ਸੁੱਕੀ ਅਤੇ ਗਿੱਲੀ ਫਿਲਮ ਜਾਂ ਸੋਲਡਰ ਰੋਧਕ ਪਰਤ, ਜਾਂ ਬਹੁਤੇ ਬੋਰਡ ਜਾਂ ਕੁਝ ਸਥਾਨਕ ਬੋਰਡ, ਚਾਹੇ ਕਿਸੇ ਵੀ ਤਰ੍ਹਾਂ ਦੀ ਸਥਿਤੀ ਹੋਵੇ, ਇਹ ਬੇਲੋੜੀ ਰੱਦ ਜਾਂ ਨੁਕਸ ਲਿਆਏਗੀ, ਪੋਸਟ-ਪ੍ਰੋਸੈਸਿੰਗ ਲਈ ਬੇਲੋੜੀ ਮੁਸ਼ਕਲ ਲਿਆਏਗੀ, ਅਤੇ ਅੰਤ ਵਿੱਚ ਰੱਦ ਵੀ ਕਰੇਗੀ , ਜੋ ਦਿਲ ਦਹਿਲਾਉਣ ਵਾਲਾ ਹੈ! ਕਾਰਨ ਇਹ ਹੈ ਕਿ ਅਸੀਂ ਆਮ ਤੌਰ ‘ਤੇ ਸੁੱਕੀ ਅਤੇ ਗਿੱਲੀ ਫਿਲਮ ਦੇ ਮਾਪਦੰਡਾਂ ਬਾਰੇ ਸੋਚਦੇ ਹਾਂ, ਅਤੇ ਡਾਟਾ ਫੰਕਸ਼ਨ ਸ਼ੱਕੀ ਹੁੰਦਾ ਹੈ; ਸੋਲਡਰ ਵਿਰੋਧ ਬਾਰੇ ਪ੍ਰਸ਼ਨ ਹਨ, ਜਿਵੇਂ ਕਿ ਹਾਰਡ ਬੋਰਡ ਲਈ ਸਿਆਹੀ, ਨਰਮ ਬੋਰਡ ਲਈ ਮਾਸਕਿੰਗ ਫਿਲਮ, ਜਾਂ ਛਪਾਈ, ਦਬਾਉਣ, ਇਲਾਜ ਕਰਨ ਅਤੇ ਹੋਰ ਭਾਗਾਂ ਵਿੱਚ ਪ੍ਰਸ਼ਨ. ਦਰਅਸਲ, ਇਨ੍ਹਾਂ ਵਿੱਚੋਂ ਹਰ ਜਗ੍ਹਾ ਇਸ ਸ਼ੱਕ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੀ ਹੈ. ਫਿਰ ਅਸੀਂ ਇਹ ਵੀ ਉਲਝਣ ਵਿੱਚ ਹਾਂ ਕਿ ਉਪਰੋਕਤ ਚਰਣ ਭਾਗ ਵਿੱਚ ਕੋਈ ਸ਼ੱਕ ਜਾਂ ਸ਼ੱਕ ਨਹੀਂ ਹੈ, ਪਰ ਇਹ ਅਜੇ ਵੀ ਘੁਸਪੈਠ ਪਲੇਟਿੰਗ ਦੀ ਦਿੱਖ ਦਿਖਾਏਗਾ. ਆਖ਼ਰਕਾਰ, ਪਤਾ ਨਾ ਲਗਾਉਣ ਦਾ ਕੀ ਕਾਰਨ ਹੈ?

3, ਪੀਸੀਬੀ ਬੋਰਡਾਂ ਨੂੰ ਮਾਲ ਭੇਜਣ ਤੋਂ ਪਹਿਲਾਂ ਟੀਨ ਨਾਲ ਪਰਖਿਆ ਜਾਵੇਗਾ. ਬੇਸ਼ੱਕ, ਗਾਹਕ ਟੀਨ ਵੈਲਡਡ ਕੰਪੋਨੈਂਟਸ ਦੀ ਵਰਤੋਂ ਕਰਨਗੇ. ਇਸ ਵਿੱਚ ਸ਼ੱਕ ਹੈ ਕਿ ਸਿਆਹੀ ਨੂੰ ਬਹੁਤ ਜ਼ਿਆਦਾ ਛਿੱਲਿਆ ਜਾ ਸਕਦਾ ਹੈ ਜਾਂ ਨਰਮ ਪਲੇਟ ਦੀ ਮਾਸਕਿੰਗ ਫਿਲਮ ਦੀ ਛਿੱਲਣ ਦੀ ਤਾਕਤ ਦੀ ਘਾਟ ਜਾਂ ਅਸਮਾਨ ਹੈ, ਗਾਹਕ, ਖਾਸ ਕਰਕੇ ਉਹ ਜਿਹੜੇ ਵਧੀਆ ਐਸਐਮਟੀ ਮਾingਂਟ ਕਰਦੇ ਹਨ, ਅਜਿਹੇ ਸਵਾਲਾਂ ਨੂੰ ਸਹਿਣ ਨਹੀਂ ਕਰ ਸਕਦੇ. ਇੱਕ ਵਾਰ ਜਦੋਂ ਸੋਲਡਰ ਰੋਧਕ ਪਰਤ ਵੈਲਡਿੰਗ ਦੇ ਦੌਰਾਨ ਹਲਕੇ ਛਿਲਕੇ ਦੀ ਦਿੱਖ ਪੇਸ਼ ਕਰਦੀ ਹੈ, ਤਾਂ ਅਸਲ ਨੂੰ ਸਹੀ ਮਾਉਂਟ ਕਰਨਾ ਅਸੰਭਵ ਬਣਾ ਦੇਵੇਗਾ, ਨਤੀਜੇ ਵਜੋਂ ਬਹੁਤ ਸਾਰੇ ਹਿੱਸਿਆਂ ਦਾ ਨੁਕਸਾਨ ਅਤੇ ਗਾਹਕਾਂ ਦੁਆਰਾ ਕੰਮ ਵਿੱਚ ਦੇਰੀ. ਸਰਕਟ ਬੋਰਡ ਫੈਕਟਰੀ ਨੂੰ ਭਾਰੀ ਘਾਟੇ ਦਾ ਸਾਹਮਣਾ ਕਰਨਾ ਪਏਗਾ ਜਿਵੇਂ ਕਟੌਤੀ, ਸਮਗਰੀ ਪੂਰਕ, ਅਤੇ ਇੱਥੋਂ ਤੱਕ ਕਿ ਗਾਹਕਾਂ ਦਾ ਨੁਕਸਾਨ. ਇਸ ਲਈ ਜਦੋਂ ਅਸੀਂ ਅਜਿਹੇ ਪ੍ਰਸ਼ਨਾਂ ਦਾ ਸਾਹਮਣਾ ਕਰਦੇ ਹਾਂ ਤਾਂ ਅਸੀਂ ਆਮ ਤੌਰ ਤੇ ਕਿਹੜੇ ਪਹਿਲੂਆਂ ਨਾਲ ਅਰੰਭ ਕਰਦੇ ਹਾਂ? ਅਸੀਂ ਆਮ ਤੌਰ ‘ਤੇ ਵਿਸ਼ਲੇਸ਼ਣ ਕਰਦੇ ਹਾਂ ਕਿ ਕੀ ਇਹ ਸੋਲਡਰ ਰੋਧਕ (ਸਿਆਹੀ, ਮਾਸਕਿੰਗ ਫਿਲਮ) ਡੇਟਾ ਹੈ; ਕੀ ਰੇਸ਼ਮ ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ, ਲੈਮੀਨੇਸ਼ਨ ਅਤੇ ਇਲਾਜ ਦੇ ਦੌਰਾਨ ਕੋਈ ਸ਼ੱਕ ਹੈ; ਕੀ ਇਲੈਕਟ੍ਰੋਪਲੇਟਿੰਗ ਦਵਾਈ ਬਾਰੇ ਕੋਈ ਸ਼ੱਕ ਹੈ? ਉਡੀਕ ਕਰੋ … ਇਸ ਲਈ, ਅਸੀਂ ਆਮ ਤੌਰ ‘ਤੇ ਇੰਜੀਨੀਅਰਾਂ ਨੂੰ ਇਸ ਦਾ ਕਾਰਨ ਲੱਭਣ ਅਤੇ ਇਹਨਾਂ ਭਾਗਾਂ ਵਿੱਚ ਸੁਧਾਰ ਕਰਨ ਦਾ ਆਦੇਸ਼ ਦਿੰਦੇ ਹਾਂ. ਅਸੀਂ ਇਹ ਵੀ ਹੈਰਾਨ ਹਾਂ ਕਿ ਕੀ ਇਹ ਜਲਵਾਯੂ ਹੈ? ਇਹ ਹਾਲ ਹੀ ਵਿੱਚ ਮੁਕਾਬਲਤਨ ਗਿੱਲਾ ਹੈ, ਅਤੇ ਬੋਰਡ ਨਮੀ ਨੂੰ ਸੋਖ ਲੈਂਦਾ ਹੈ? (ਪੀਸੀਬੀ ਸਬਸਟਰੇਟ ਅਤੇ ਰੁਕਾਵਟ ਨਮੀ ਨੂੰ ਜਜ਼ਬ ਕਰਨ ਵਿੱਚ ਅਸਾਨ ਹਨ) ਕੁਝ ਸਖਤ ਮਿਹਨਤ ਦੁਆਰਾ, ਉਹ ਕੁਝ ਪ੍ਰਭਾਵਾਂ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰ ਸਕਦੇ ਹਨ. ਇਹ ਸ਼ੱਕੀ ਹੈ ਕਿ ਉਨ੍ਹਾਂ ਦਾ ਫਿਲਹਾਲ ਬਾਹਰੀ ਇਲਾਜ ਕੀਤਾ ਜਾਵੇਗਾ.