- 05

- Oct

Vanliga problem och motåtgärder i FPC- och PCB -produktionsprocessen

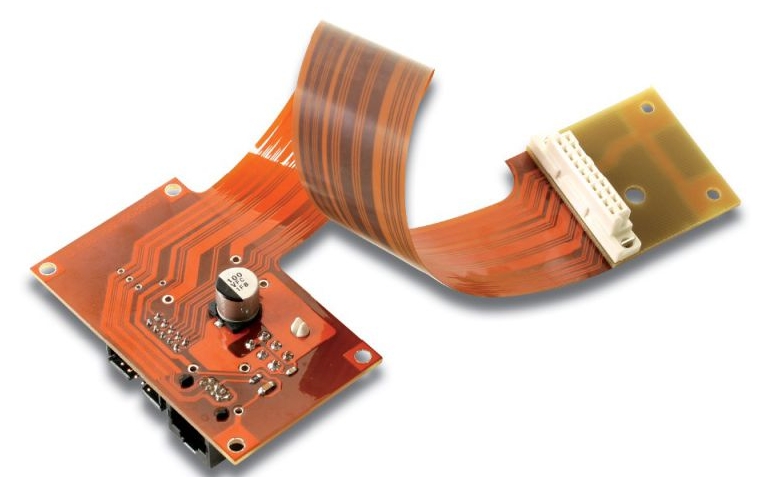

Vanliga problem och motåtgärder i FPC och PCB produktionsprocess

Med omvandlingen av ytsvetsning till blyfri typ måste PCB-kretskortet bära ultrahög svetstemperatur, och kravet på termisk chockresistens hos yttre ytlödmotståndskikt är högre och högre. Kravet på slutlig ytbehandling, skalstyrka hos lödbeständigt lager (bläck, maskeringsfilm) och vidhäftning med baskoppar är högre och högre. Vi behöver en bättre förbehandlingsteknik för att säkerställa. Genom att förbättra vår teknik kan vi förbättra avkastningen på varor och uppnå vinsttillväxt. Högkvalitativ förbehandlingsdryck kan utan tvekan hjälpa oss till en låg kostnad.

Denna artikel introducerar huvudsakligen de frågor och motåtgärder som ofta påträffas i produktionsprocessen för PCB- och FPB -kretskort: först visar linjeavsnittet erosion och konkav utseende när etsningen av linjen efter torrfilm eller våtfilmbehandling, vilket resulterar i brist på linje bredd eller ojämn linje. Orsaken är inget annat än felaktigt urval av torr- och våtfilmdata, felaktiga exponeringsparametrar och dålig exponeringsmaskin. Utveckling, etsning av munstyckskonditionering, orimlig konditionering av relaterade parametrar, felaktig koncentration och skala av flytande medicin, felaktig överföringshastighet och andra serier kan orsaka frågor. Vi finner emellertid ofta att det inte finns någon avvikelse genom att kontrollera ovanstående parametrar och relaterade utrustningsfunktioner, men det finns fortfarande frågor som överkorrosion och konkav korrosion av kretskortet när du gör kortet. Vad är anledningen trots allt?

2, När man utför PCB -mönster galvanisering och ytbehandling av PCB och FPC terminaler, såsom guldavsättning, elektriskt guld, elektrisk tenn, kemisk tenn och annan teknisk behandling, finner vi ofta att de producerade brädorna visar utseendet av infiltreringsplätering vid kanten av torr och våt film eller lödbeständigt lager, eller de flesta av brädorna eller några av de lokala brädorna, Oavsett vilken typ av situation kommer det att medföra onödig avbokning eller defekter, onödiga problem för efterbearbetning och till och med avbokning i slutet , vilket är hjärtskärande! Anledningen är att vi vanligtvis tänker på parametrarna för torr och våt film, och datafunktionen är tveksam; Det finns frågor om lödbeständighet, till exempel bläck för hård kartong, maskeringsfilm för mjuk kartong eller frågor om utskrift, pressning, härdning och andra sektioner. Var och en av dessa platser kan verkligen orsaka detta tvivel. Då är vi också förvirrade över att det inte råder några tvivel eller tvivel i steget ovan, men det kommer fortfarande att visa infiltreringsplätering. När allt kommer omkring, vad är anledningen till att du inte får reda på det?

3, PCB -brädor kommer att testas med tenn före leverans. Naturligtvis kommer kunderna att använda tennsvetsade komponenter. Det råder inget tvivel om att bläcket kan avlägsnas avsevärt eller att skalstyrkan hos den mjuka plattans maskeringsfilm är bristfällig eller ojämn, kunder, särskilt de som gör SMT -montering kan inte bära sådana frågor. När lödmotståndsskiktet uppvisar ljusskalning under svetsning kommer det att göra det omöjligt att montera originalet exakt, vilket resulterar i förlust av många komponenter och förseningar hos kunderna. Kretskortfabriken kommer att möta stora förluster som avdrag, materialtillägg och till och med förlust av kunder. Så vilka aspekter brukar vi börja med när vi stöter på sådana frågor? Vi brukar analysera om det är lödresistenta (bläck, maskeringsfilm) data; Finns det några tvivel under silketryck, laminering och härdning? Finns det något tvivel om galvaniseringsdryck? vänta … Därför beställer vi vanligtvis ingenjörer för att ta reda på orsaken och förbättra från dessa avsnitt. Vi undrar också om det är klimatet? Det är relativt vått nyligen och brädan absorberar fukt? (PCB -substrat och barriär är lätt att absorbera fukt) genom hårt arbete kan de skörda några effekter. Det är tveksamt att de kommer att behandlas externt tills vidare.