- 05

- Oct

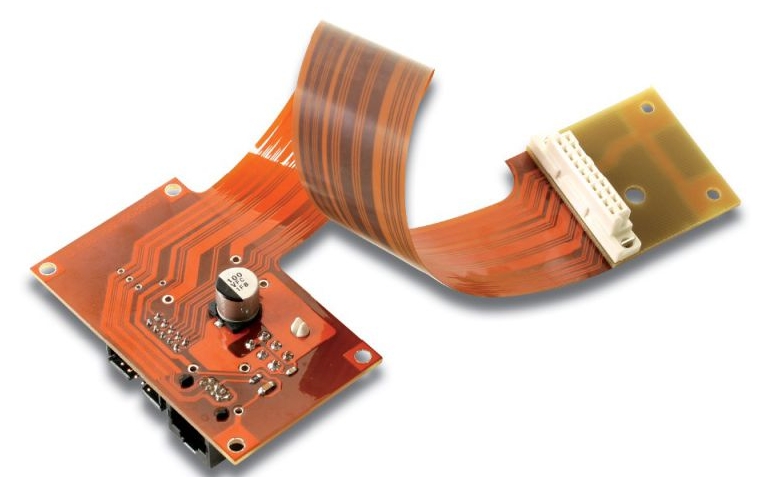

FPC మరియు PCB ఉత్పత్తి ప్రక్రియలో సాధారణ సమస్యలు మరియు ప్రతిఘటనలు

సాధారణ సమస్యలు మరియు వ్యతిరేక చర్యలు FPC మరియు PCB ఉత్పత్తి ప్రక్రియ

ఉపరితల వెల్డింగ్ను సీసం లేని రకానికి మార్చడంతో, పిసిబి సర్క్యూట్ బోర్డ్ అల్ట్రా-హై వెల్డింగ్ ఉష్ణోగ్రతను భరించాల్సి ఉంటుంది మరియు బాహ్య ఉపరితల టంకము నిరోధక పొర యొక్క థర్మల్ షాక్ నిరోధకత కోసం డిమాండ్ ఎక్కువ మరియు ఎక్కువగా ఉంటుంది. టెర్మినల్ ఉపరితల చికిత్స, టంకము నిరోధక పొర (సిరా, మాస్కింగ్ ఫిల్మ్) మరియు బేస్ కాపర్తో సంశ్లేషణ యొక్క పీలింగ్ బలం ఎక్కువ మరియు ఎక్కువగా ఉంటుంది. నిర్ధారించడానికి మాకు మెరుగైన ప్రీ-ట్రీట్మెంట్ టెక్నాలజీ అవసరం. మా సాంకేతికతను మెరుగుపరచడం ద్వారా, మేము వస్తువుల దిగుబడిని మెరుగుపరచవచ్చు మరియు లాభాల వృద్ధిని సాధించవచ్చు. అధిక నాణ్యత గల ప్రీ-ట్రీట్మెంట్ కషాయం నిస్సందేహంగా తక్కువ ఖర్చుతో మాకు సహాయపడుతుంది.

ఈ వ్యాసం ప్రధానంగా PCB మరియు FPB సాఫ్ట్ సర్క్యూట్ బోర్డ్ ఉత్పత్తి ప్రక్రియలో తరచుగా ఎదురయ్యే ప్రశ్నలు మరియు కౌంటర్మెషర్లను పరిచయం చేస్తుంది: మొదట, లైన్ ఫిల్మ్ డ్రై ఫిల్మ్ లేదా వెట్ ఫిల్మ్ ట్రీట్మెంట్ తర్వాత లైన్ ఎచింగ్ చేసేటప్పుడు సైడ్ కోత మరియు పుటాకార రూపాన్ని అందిస్తుంది. వెడల్పు లేదా అసమాన రేఖ. కారణం పొడి మరియు తడి ఫిల్మ్ డేటా యొక్క సరికాని ఎంపిక, సరికాని ఎక్స్పోజర్ పారామితులు మరియు ఎక్స్పోజర్ మెషిన్ యొక్క పేలవమైన పనితీరు తప్ప మరేమీ కాదు. డెవలప్మెంట్, ఎచింగ్ సెక్షన్ నాజిల్ కండిషనింగ్, సంబంధిత పారామితుల అసమంజసమైన కండిషనింగ్, సరికాని ఏకాగ్రత మరియు లిక్విడ్ మెడిసిన్ స్కేల్, సరికాని ట్రాన్స్మిషన్ వేగం మరియు ఇతర సిరీస్ ప్రశ్నలకు కారణం కావచ్చు. అయితే, పైన పేర్కొన్న పారామీటర్లు మరియు సంబంధిత పరికరాల ఫంక్షన్లను తనిఖీ చేయడం ద్వారా ఎటువంటి అసాధారణత లేదని మేము తరచుగా కనుగొంటాము, అయితే బోర్డును తయారు చేసేటప్పుడు సర్క్యూట్ బోర్డ్ యొక్క తుప్పు మరియు పుటాకార తుప్పు వంటి ప్రశ్నలు ఇంకా ఉన్నాయి. అంతెందుకు కారణం ఏమిటి?

2 PC పిసిబి నమూనా ఎలక్ట్రోప్లేటింగ్ మరియు పిసిబి మరియు ఎఫ్పిసి టెర్మినల్స్, గోల్డ్ డిపాజిషన్, ఎలక్ట్రిక్ గోల్డ్, ఎలక్ట్రిక్ టిన్, కెమికల్ టిన్ మరియు ఇతర టెక్నికల్ ట్రీట్మెంట్ వంటి ఉపరితల చికిత్స చేసేటప్పుడు, ఉత్పత్తి చేయబడిన బోర్డులు అంచున ఇన్ఫిల్ట్రేషన్ ప్లేటింగ్ని చూపుతాయి. పొడి మరియు తడి ఫిల్మ్ లేదా టంకము నిరోధక పొర, లేదా చాలా బోర్డులు లేదా కొన్ని స్థానిక బోర్డులు, ఎలాంటి పరిస్థితి ఉన్నా, అనవసరమైన రద్దు లేదా లోపాలు, అనంతర ప్రాసెసింగ్ కోసం అనవసరమైన ఇబ్బంది మరియు చివరికి రద్దు కూడా , ఇది హృదయ విదారకం! కారణం మేము సాధారణంగా పొడి మరియు తడి ఫిల్మ్ పారామితుల గురించి ఆలోచిస్తాము మరియు డేటా ఫంక్షన్ సందేహాస్పదంగా ఉంది; టంకము నిరోధకం గురించి ప్రశ్నలు ఉన్నాయి, హార్డ్ బోర్డ్ కోసం సిరా, సాఫ్ట్ బోర్డ్ కోసం మాస్కింగ్ ఫిల్మ్ లేదా ప్రింటింగ్, ప్రెస్సింగ్, క్యూరింగ్ మరియు ఇతర విభాగాలలో ప్రశ్నలు. నిజానికి, ఈ ప్రదేశాలలో ప్రతి ఒక్కటి ఈ సందేహాన్ని కలిగించవచ్చు. పై స్టెప్ విభాగంలో ఎటువంటి సందేహం లేదా సందేహం లేదని మేము కూడా గందరగోళానికి గురయ్యాము, అయితే ఇది ఇప్పటికీ ఇన్ఫిల్ట్రేషన్ ప్లేటింగ్ యొక్క రూపాన్ని చూపుతుంది. అన్ని తరువాత, కనుగొనకపోవడానికి కారణం ఏమిటి?

3 、 PCB బోర్డులు రవాణాకు ముందు టిన్తో పరీక్షించబడతాయి. వాస్తవానికి, వినియోగదారులు టిన్ వెల్డింగ్ భాగాలను ఉపయోగిస్తారు. సిరా గణనీయంగా ఒలిచినట్లు లేదా సాఫ్ట్ ప్లేట్ యొక్క మాస్కింగ్ ఫిల్మ్ యొక్క పీలింగ్ బలం లేకపోవడం లేదా అసమానంగా ఉందా అనే సందేహం ఉంది, కస్టమర్లు, ముఖ్యంగా జరిమానా SMT మౌంటు చేసేవారు అలాంటి ప్రశ్నలను భరించలేరు. టంకము నిరోధక పొరను వెల్డింగ్ సమయంలో కాంతి పీలింగ్ యొక్క రూపాన్ని ప్రదర్శించిన తర్వాత, ఒరిజినల్ని ఖచ్చితంగా మౌంట్ చేయడం అసాధ్యం అవుతుంది, దీని ఫలితంగా కస్టమర్లు అనేక భాగాలు కోల్పోతారు మరియు పని ఆలస్యం అవుతుంది. సర్క్యూట్ బోర్డ్ ఫ్యాక్టరీ తగ్గింపు, మెటీరియల్ సప్లిమెంట్ మరియు కస్టమర్లను కోల్పోవడం వంటి భారీ నష్టాలను ఎదుర్కొంటుంది. కాబట్టి మేము అలాంటి ప్రశ్నలను ఎదుర్కొన్నప్పుడు మనం సాధారణంగా ఏ అంశాలతో ప్రారంభిస్తాము? ఇది సాధారణంగా టంకము నిరోధకం (సిరా, మాస్కింగ్ ఫిల్మ్) డేటా కాదా అని మేము విశ్లేషిస్తాము; సిల్క్ స్క్రీన్ ప్రింటింగ్, లామినేషన్ మరియు క్యూరింగ్ సమయంలో ఏదైనా సందేహం ఉందా; ఎలక్ట్రోప్లేటింగ్ కషాయం గురించి ఏదైనా సందేహం ఉందా? వేచి ఉండండి … అందుచేత, మేము సాధారణంగా ఇంజినీర్లకు కారణం తెలుసుకొని ఈ విభాగాల నుండి మెరుగుపరచమని ఆదేశిస్తాము. ఇది వాతావరణం అని మేము కూడా ఆశ్చర్యపోతున్నాం? ఇది ఇటీవల తడిగా ఉంది, మరియు బోర్డు తేమను గ్రహిస్తుందా? (PCB సబ్స్ట్రేట్ మరియు అవరోధం తేమను సులభంగా గ్రహించగలవు) కొంత కృషి ద్వారా, అవి కొన్ని ప్రభావాలను పండించగలవు. ప్రస్తుతానికి వారు బాహ్యంగా చికిత్స చేయబడతారా అనేది సందేహమే.