- 06

- Oct

PCB의 동박 적층판의 문제를 해결하는 방법

동박적층판의 문제를 해결하는 방법 PCB

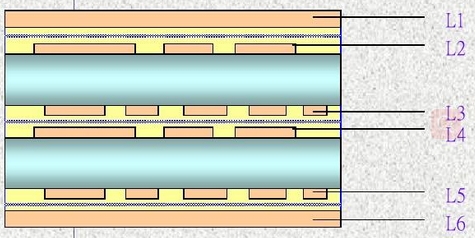

다음은 가장 일반적인 PCB 보드 문제와 이를 확인하는 방법입니다. PCB 라미네이트의 문제가 발생하면 PCB 라미네이트 사양에 추가하는 것을 고려해야 합니다. PCB의 동박 적층판 문제를 해결하는 방법은 무엇입니까?

PCB 회로 기판 동박 라미네이트 문제 i. 검색할 수 있도록

몇 가지 문제가 발생하지 않고 PCB를 원하는 수만큼 제조하는 것은 불가능하며, 이는 주로 PCB 동박 적층판의 재질 때문입니다. 실제 제조 과정에서 품질 문제가 발생하면 PCB 기판 재료가 문제의 원인인 경우가 많다. PCB 라미네이트에 대한 신중하게 작성되고 구현된 기술 사양에서도 PCB 라미네이트가 생산 공정 문제의 원인인지 결정하기 위해 수행해야 하는 테스트 항목을 지정하지 않습니다. 다음은 가장 일반적인 PCB 라미네이트 문제와 이를 확인하는 방법입니다.

PCB 라미네이트의 문제가 발생하면 PCB 라미네이트 사양에 추가하는 것을 고려해야 합니다. 일반적으로 이 기술 사양이 강화되지 않으면 지속적인 품질 변경이 발생하고 제품 폐기로 이어집니다. 일반적으로 PCB Laminate 품질의 변화로 인한 재료 문제는 다른 배치의 원자재 또는 다른 압착 하중으로 제조되는 제품에서 발생합니다. 가공 현장에서 특정 압착 부하 또는 재료 배치를 구별할 수 있는 충분한 기록을 보유한 사용자는 거의 없습니다. 따라서 PCB가 지속적으로 부품과 함께 생산되어 장착되는 경우가 종종 발생하며, 솔더 그루브에 지속적으로 휨이 발생하여 많은 노동력과 고가의 부품을 낭비하게 됩니다. Loading Batch 번호를 바로 알 수 있으면 PCB Laminate 제조사는 수지, 동박, 경화 주기 등의 Batch 번호를 확인할 수 있습니다. 즉, 사용자가 PCB Laminate 제조사의 품질 관리 시스템에 연속성을 제공할 수 없는 경우 , 사용자 자신은 오랫동안 손실을 입게 됩니다. 다음은 PCB 제조 공정에서 기판 재료와 관련된 일반적인 문제를 설명합니다.

PCB 회로 기판 동박 적층판 문제 2. 표면 문제

증상: 인쇄 재료의 접착 불량, 코팅 접착 불량, 일부 부품은 에칭 불가, 일부 부품은 납땜 불가.

가능한 검사 방법: 육안 검사는 일반적으로 판 표면에 눈에 보이는 워터 마크를 형성하여 수행합니다.

가능한 원인들:

탈형 필름으로 인한 매우 조밀하고 매끄러운 표면 때문에 코팅되지 않은 구리 표면이 너무 밝습니다.

일반적으로 라미네이트 제조업체는 라미네이트의 코팅되지 않은 면에 있는 이형제를 제거하지 않습니다.

동박의 핀홀은 수지가 흘러나와 동박 표면에 축적되는 원인이 되며, 이는 일반적으로 3/4oz 중량 사양보다 얇은 동박에서 발생합니다.

동박 제조사는 동박 표면에 과도한 항산화제를 도포합니다.

라미네이트 제조업체는 수지 시스템, 이형 시트 또는 브러싱 방법을 변경했습니다.

잘못된 작동으로 인해 많은 지문이나 기름 얼룩이 있습니다.

펀칭, 블랭킹 또는 드릴 작업 중에 오일이 오염됩니다.

가능한 해결책:

라미네이트 제조에 변경 사항이 적용되기 전에 라미네이트 제조업체와 협력하고 사용자의 테스트 항목을 지정하십시오.

라미네이트 제조업체는 필름 또는 기타 이형 재료와 같은 직물을 사용하는 것이 좋습니다.

검사를 통과하지 못한 동박의 각 배치를 검사하려면 라미네이트 제조업체에 문의하십시오. 권장 레진을 제거하는 솔루션을 요청하십시오.

제거 방법은 라미네이트 제조업체에 문의하십시오. 일반적으로 염산을 사용하여 기계적 연마 및 브러싱으로 제거하는 것이 좋습니다.

기계적 또는 화학적 제거 방법을 사용하려면 라미네이트 제조업체에 문의하십시오.

모든 공정 직원에게 장갑을 착용하고 동박 적층판을 사용하도록 교육합니다. 운송 중 라미네이트가 제대로 패딩 또는 포장되었는지 확인하고 패딩 용지의 황 함량이 낮고 포장 백에 먼지가 없는지 확인하십시오. 실리콘이 함유된 세제를 사용할 때는 동박에 사람이 닿지 않도록 주의하십시오.

도금 또는 그래픽 전사 공정 전에 모든 라미네이트 탈지