- 06

- Oct

Sida loo xaliyo dhibaatada dahaarka dahaarka leh ee PCB

Sida loo xaliyo dhibaatada laminate -ka naxaasta ah ee naxaasta ah PCB

Waa kuwan qaar ka mid ah dhibaatooyinka guddiga PCB ee ugu badan iyo sida loo xaqiijiyo. Marka dhibaatada laminate -ka PCB la kulmo, waa in la tixgeliyaa in lagu daro tilmaanta PCB Laminate. Sidee loo xalliyaa dhibaatada dahaarka dahaarka leh ee PCB?

Guddiga wareegga PCB dhibaatada naxaasta dahaarka leh i. Si aad u awooddo inaad wax baarto

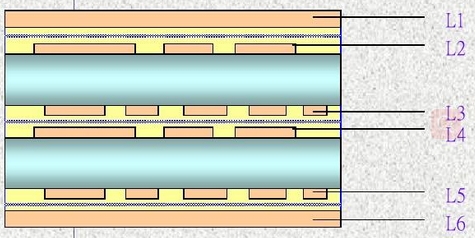

Suurtagal ma aha in la soo saaro tiro kasta oo PCB ah iyada oo aan la kulmin dhibaatooyin qaarkood, taas oo inta badan sabab u ah maaddada laminate-ka naxaasta ah ee PCB. Marka dhibaatooyin tayo leh ay ka dhacaan geedi -socodka wax -soo -saarka dhabta ah, waxay u muuqataa in maaddada substrate -ka PCB ay inta badan sababto dhibaatada. Xitaa qeexitaan farsamo oo si taxaddar leh loo qoray oo loo hirgeliyey laminate -yada PCB ma cayimaan shaybaarka tijaabada ah ee ay tahay in la fuliyo si loo go’aamiyo in daaqadaha PCB ay sabab u yihiin dhibaatooyinka geedi -socodka wax -soo -saarka. Waa kuwan qaar ka mid ah dhibaatooyinka PCB Laminate -ka ugu badan iyo sida loo xaqiijiyo.

Marka dhibaatada laminate -ka PCB la kulmo, waa in la tixgeliyaa in lagu daro tilmaanta PCB Laminate. Caadi ahaan, haddii qeexitaankan farsamo aan la kobcin, waxay sababi doontaa isbeddello tayo leh oo joogto ah waxayna u horseedi doontaa xoqidda alaabta. Guud ahaan, dhibaatada maaddiga ah ee ay sababtay isbeddelka tayada PCB Laminate -ku wuxuu ku dhacaa badeecooyinka lagu soo saaray qaybo kala duwan oo alaab ceyriin ah ama culeysyo kala duwan oo riixaya. Isticmaalayaal tiro yar ayaa haysta diiwaanno ku filan si ay u kala saaraan culeys gaar ah oo riixaya ama dufcadda maaddada ee goobta hawlgalka. Markaa badanaa waxay dhacdaa in PCB si joogto ah loo soo saaro oo lagu rakibo qaybo, iyo warpage -ka si joogto ah ayaa looga soo saaraa jeexitaanka alxanka, kaas oo dhumiya shaqo badan iyo qaybo qaali ah. Haddii lambarka dufcadda raridda isla markiiba la heli karo, soo -saaraha PCB Laminate wuxuu hubin karaa tirada dufanka, bireedka naxaasta, wareegga dawaynta, iwm. , isticmaalaha laftiisu wuxuu la kulmi doonaa khasaare muddo dheer. Kuwa soo socdaa waxay sharraxayaan dhibaatooyinka guud ee la xiriira alaabta substrate -ka ee habka wax -soo -saarka ee PCB.

Guddiga wareegga PCB dhibaatada naxaasta ee naxaasta xiran 2. Dhibaatada dusha

Astaamaha: ku dhegista alaabta daabacaadda oo liidata, ku -dheggenaanta liidata oo liidata, qaybaha qaarkood lama dhejin karo, qaybaha qaarkoodna lama iibin karo.

Hababka kormeerka ee suurtogalka ah: kormeerka muuqaalka ayaa sida caadiga ah lagu sameeyaa iyada oo lagu sameeyo calaamado biyo oo muuqda dusha saxanka:

Sababaha suurtogalka ah:

Sababtoo ah dusha sare oo aad u cufan oo siman oo uu keenay filimka demoulding, dusha naxaas ee aan dahaarka lahayn ayaa aad u dhalaalaya.

Caadi ahaan, soo -saaraha dahaarka ma ka saaro wakiilka sii -daynta dhinaca dahaarka leh ee dahaarka ah.

Pinholes oo ku jira bireedka naxaasta ah ayaa sababa in cusbi soo baxo oo ku uruursado dusha bireedka naxaasta, kaas oo inta badan ku dhaca bireedka naxaas ka khafiifsan 3/4 oz caymiska culeyska.

Kuwa sameeya bireedka naxaasta ah waxay adeegsadaan antioxidant -ka xad -dhaafka ah ee dusha bireedka naxaasta ah.

Soo -saarayaasha dahaarka ah waxay beddeleen nidaamyadii cusbi, waraaqihii sii -daynta, ama hababka cadayashada.

Hawlgal aan habboonayn awgeed, waxaa jira faro badan ama wasakhda saliidda.

Saliiddu way wasakhaysan tahay marka la feerayo, la faaruqinayo ama la qodayo.

Xalalka suuragalka ah:

La shaqee soo -saaraha dahaarka oo sheeg alaabta imtixaanka isticmaalaha ka hor inta aan wax isbeddel ah lagu samayn wax -soo -saaridda dahaarka.

Waxaa lagu talinayaa in soo -saareyaasha dahaarka ay isticmaalaan dhar sida filimada ama qalabka kale ee sii -deynta.

La xiriir soo -saaraha laminate -ka si aad u baartid dufcad kasta oo bireed naxaas ah oo ku guuldaraysta inay dhaafto kormeerka; Weydii xal si meesha looga saaro cusbi lagu taliyay.

Weydii soo -saaraha dahaarka habka qaadista. Waxaa guud ahaan lagu talinayaa in la isticmaalo aashitada hydrochloric, ka dibna ka saar shiidi farsamo iyo cadayashada.

La xiriir soo -saaraha dahaarka si aad u isticmaasho hababka farsamaynta ama kiimikada.

Bar dhammaan shaqaalaha hawsha si ay u xirtaan galoofyo oo ay u qaataan dahaarka dahaarka leh ee naxaasta ah. Hubi in laminate -ka si habboon loo huwiyey ama ku xirnaa boorsada inta lagu guda jiro gaadiidka, iyo waxa ku jira baaruudda ee warqadda la duubay ay hooseyso, iyo bacda baakaduhu waa wasakh la’aan. U fiirso si aad u hubiso inaan qofna la xiriirin biraha naxaasta ah marka la isticmaalayo saabuun ay ku jirto silikoon.

Hoos u dhig dhammaan saqafyada ka hor inta aadan daadin ama habka wareejinta garaafyada