- 06

- Oct

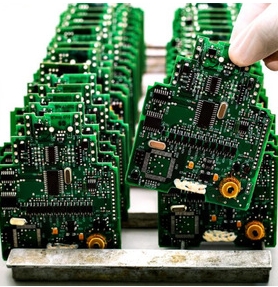

كيفية منع ست ظواهر من اتصال القصدير على لوحة الدوائر بعد لحام الموجة.

كيفية منع ستة ظواهر من اتصال القصدير لوحة دائرة كهربائية بعد لحام الموجة.

1. نظرًا لظاهرة اتصال القصدير الناتج عن دبوس مكون طويل جدًا أثناء اللحام الموجي للوحة الدائرة ، يجب الانتباه إلى أن طول امتداد دبوس المكون يتراوح بشكل عام بين 1.5 و 2 مم ، وهو ما لن يحدث إذا لم يتجاوز هذا الارتفاع .

2. لأن تصميم عملية PCB أكثر وأكثر تعقيدًا وأن تباعد دبوس الرصاص أكثر وأكثر كثافة ، فإن ظاهرة اتصال القصدير بعد لحام الموجة تحدث. الحل هو تغيير تصميم الوسادة. على سبيل المثال ، تقليل حجم الوسادة ، وزيادة طول الوسادة الخارجة من جانب الموجة ، وزيادة نشاط التدفق / تقليل طول تمديد الرصاص هي أيضًا الحلول.

3. بعد اللحام الموجي ، يتسلل القصدير المنصهر إلى سطح لوحة الدائرة لتشكيل اتصال القصدير بين دبابيس المكونات. السبب الرئيسي لهذه الظاهرة هو أن القطر الداخلي للوسادة الفارغة كبير جدًا ، أو أن القطر الخارجي لدبوس المكون صغير جدًا.

4. قمة الموجة المكونة من مكونات القدم الكثيفة في منطقتين متصلة بالقصدير بعد اللحام.

5. موجة لحام بالقصدير بسبب حجم الوسادة المفرط.

6. توصيل دبابيس المكونات بالقصدير بعد اللحام الموجي بسبب ضعف قابلية اللحام لدبابيس المكونات.

طريقة لمنع توصيل لوحة الدائرة بالقصدير بعد اللحام الموجي.

1. تصميم وفقا لمواصفات تصميم ثنائي الفينيل متعدد الكلور. يجب أن يكون المحور الطويل للشريحتين الطرفيتين متعامدين مع اتجاه اللحام ، ويكون المحور الطويل لـ SOT و SOP موازٍ لاتجاه اللحام. قم بتوسيع وسادة آخر دبوس من SOP (صمم وسادة لحام) ؛

2. يتم تشكيل مسامير المكونات التي تم إدخالها وفقًا لتباعد الفتحات ومتطلبات التجميع للوحة المطبوعة. إذا تم اعتماد عملية اللحام بالإدخال القصير ، فيجب أن تتعرض دبابيس المكونات الموجودة على سطح اللحام لسطح اللوحة المطبوعة بمقدار 0.8 ~ 3 مم ، ويجب أن يكون جسم المكون في وضع مستقيم أثناء الإدخال ؛

3. اضبط درجة حرارة التسخين المسبق وفقًا لحجم PCB ، سواء كانت هناك ألواح متعددة الطبقات ، أو عدد المكونات ، أو عدد المكونات المركبة ، إلخ ؛

4. درجة حرارة موجة القصدير هي 250 ± 5 ℃ ، ووقت اللحام هو 3 ~ 5S. عندما تكون درجة الحرارة أقل قليلاً ، يجب أن تكون سرعة الحزام الناقل أبطأ ؛

5. استبدال التدفق.