- 06

- Oct

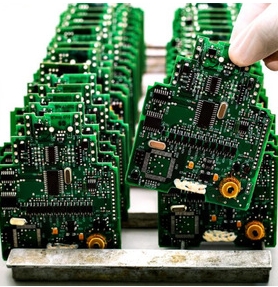

So verhindern Sie sechs Phänomene der Zinnverbindung auf der Leiterplatte nach dem Wellenlöten.

So verhindern Sie sechs Phänomene der Zinnverbindung auf Platine nach dem Wellenlöten.

1. Aufgrund des Phänomens der Zinnverbindung, das durch zu lange Komponentenstifte während des Wellenlötens der Leiterplatte verursacht wird, ist darauf zu achten, dass die Verlängerungslänge des Komponentenstifts im Allgemeinen 1.5-2 mm beträgt, was nicht auftritt, wenn sie diese Höhe nicht überschreitet .

2. Da das Design des PCB-Prozesses immer komplexer wird und der Abstand der Anschlussstifte immer dichter wird, tritt das Phänomen der Zinnverbindung nach dem Wellenlöten auf. Eine Änderung des Pad-Designs ist die Lösung. Zum Beispiel sind die Reduzierung der Pad-Größe, die Erhöhung der Länge des Pads, das aus der Wellenseite austritt, die Erhöhung der Flussaktivität / die Reduzierung der Leitungsverlängerungslänge sind ebenfalls die Lösungen.

3. Nach dem Schwallöten infiltriert das geschmolzene Zinn die Oberfläche der Leiterplatte, um die Zinnverbindung zwischen den Bauteilpins zu bilden. Der Hauptgrund für dieses Phänomen ist, dass der Innendurchmesser des leeren Pads zu groß ist oder der Außendurchmesser des Stifts des Bauteils zu klein ist.

4. Der durch dichte Fußteile in zwei Bereichen gebildete Wellenberg wird nach dem Schweißen mit Zinn verbunden.

5. Wellenlöten mit Zinn wegen zu großer Pad-Größe.

6. Zinnverbindung von Bauteilpins nach dem Schwallöten aufgrund schlechter Lötbarkeit der Bauteilpins.

Verfahren zum Verhindern einer Zinnverbindung von Leiterplatten nach dem Wellenlöten.

1. Design gemäß PCB-Designspezifikation. Die Längsachse der beiden Endspäne muss senkrecht zur Schweißrichtung und die Längsachse von SOT und SOP parallel zur Schweißrichtung sein. Erweitern Sie das Pad des letzten Pins von SOP (entwerfen Sie ein Lötpad);

2. Die Stifte der eingesetzten Komponenten müssen entsprechend den Lochabständen und Montageanforderungen der Leiterplatte ausgebildet sein. Wenn das kurze Einsteckschweißverfahren angewendet wird, müssen die Komponentenstifte auf der Schweißoberfläche um 0.8 bis 3 mm zur Oberfläche der Leiterplatte freiliegen und der Komponentenkörper muss während des Einsetzens aufrecht stehen;

3. Stellen Sie die Vorheiztemperatur entsprechend der Leiterplattengröße ein, ob es Mehrschichtplatinen, die Anzahl der Komponenten, die Anzahl der montierten Komponenten usw. gibt;

4. Die Zinnwellentemperatur beträgt 250 ± 5 ℃ und die Schweißzeit beträgt 3 ~ 5S. Wenn die Temperatur etwas niedriger ist, sollte die Geschwindigkeit des Förderbandes langsamer sein;

5. Ersetzen Sie das Flussmittel.