- 06

- Oct

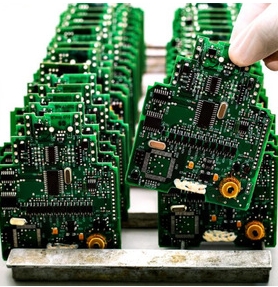

Dalga lehimlemesinden sonra devre kartında altı kalay bağlantısı olgusu nasıl önlenir.

Altı kalay bağlantısı olgusu nasıl önlenir devre kartı dalga lehimlemeden sonra.

1. Devre kartının dalga lehimlemesi sırasında çok uzun bileşen piminin neden olduğu kalay bağlantısı olgusu nedeniyle, bileşen piminin uzatma uzunluğunun genellikle 1.5-2 mm olmasına dikkat edilmelidir, bu yüksekliği geçmediği takdirde oluşmayacaktır. .

2. PCB proses tasarımı giderek daha karmaşık olduğundan ve kurşun pim aralığı giderek daha yoğun olduğundan, dalga lehimlemesinden sonra kalay bağlantısı olgusu meydana gelir. Ped tasarımını değiştirmek çözümdür. Örneğin ped boyutunu küçültmek, dalga tarafından çıkan pedin uzunluğunu artırmak, akı aktivitesini artırmak / lead uzatma uzunluğunu azaltmak da çözümlerdir.

3. Dalga lehimlemesinden sonra, erimiş kalay, bileşen pimleri arasında kalay bağlantısını oluşturmak için devre kartının yüzeyine sızar. Bu olgunun ana nedeni, boş pedin iç çapının çok büyük olması veya bileşenin piminin dış çapının çok küçük olmasıdır.

4. İki bölgede yoğun ayak bileşenlerinin oluşturduğu dalga tepesi kaynak sonrası kalay ile birleştirilir.

5. Aşırı ped boyutu nedeniyle kalay ile dalga lehimleme.

6. Bileşen pimlerinin zayıf lehimlenebilirliği nedeniyle dalga lehimlemesinden sonra bileşen pimlerinin kalay bağlantısı.

Dalga lehimlemesinden sonra devre kartının kalay bağlantısını önleme yöntemi.

1. PCB tasarım özelliklerine göre tasarım yapın. İki uç talaşın uzun ekseni kaynak yönüne dik olacak ve SOT ve SOP’nin uzun ekseni kaynak yönüne paralel olacaktır. SOP’nin son piminin pedini genişletin (bir lehim pedi tasarlayın);

2. Yerleştirilen bileşenlerin pimleri, baskılı levhanın delik aralığına ve montaj gereksinimlerine göre oluşturulacaktır. Kısa eklemeli kaynak işlemi benimsenirse, kaynak yüzeyindeki bileşen pimleri, baskılı levhanın yüzeyine 0.8 ~ 3 mm maruz kalacak ve bileşen gövdesi yerleştirme sırasında dik duracaktır;

3. Ön ısıtma sıcaklığını, çok katmanlı panolar, bileşen sayısı, monte edilen bileşenlerin sayısı vb. olup olmadığına göre PCB boyutuna göre ayarlayın;

4. Kalay dalga sıcaklığı 250 ± 5 ℃ ve kaynak süresi 3 ~ 5S’dir. Sıcaklık biraz daha düşük olduğunda, konveyör bandının hızı daha yavaş olmalıdır;

5. Akıyı değiştirin.