- 06

- Oct

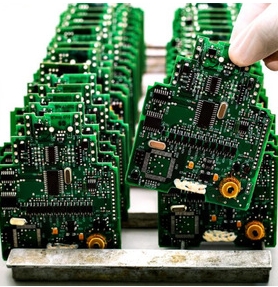

Com prevenir sis fenòmens de connexió d’estany a la placa de circuits després de la soldadura d’ona.

Com evitar sis fenòmens de connexió de llauna targeta de circuits després de la soldadura per onades.

1. A causa del fenomen de la connexió d’estany causat per un pin de component massa llarg durant la soldadura d’ona de la placa de circuit, s’ha de prestar atenció a que la longitud d’extensió del pin de component és generalment d’1.5-2 mm, cosa que no es produirà si no supera aquesta alçada .

2. Com que el disseny de processos de PCB és cada vegada més complex i l’espai entre els pins de plom és cada vegada més dens, es produeix el fenomen de la connexió d’estany després de la soldadura per ones. Canviar el disseny del coixinet és la solució. Per exemple, reduir la mida del coixinet, augmentar la longitud del coixinet que surt del costat de l’ona, augmentar l’activitat del flux / reduir la longitud de l’extensió del cable també són les solucions.

3. Després de la soldadura per onades, l’estany fos s’infiltra a la superfície de la placa de circuit per formar la connexió d’estany entre els pins dels components. La raó principal d’aquest fenomen és que el diàmetre interior del coixinet buit és massa gran o que el diàmetre exterior del passador del component és massa petit.

4. La cresta de l’ona formada per components densos del peu en dues zones es connecta amb l’estany després de la soldadura.

5. Soldadura per onades amb estany a causa de la mida excessiva del coixinet.

6. Connexió de llauna dels pins dels components després de la soldadura per onada a causa de la poca soldabilitat dels pins dels components.

Mètode per evitar la connexió d’estany de la placa de circuit després de la soldadura per ones.

1. Disseny segons les especificacions de disseny de PCB. L’eix llarg dels dos xips finals haurà de ser perpendicular a la direcció de soldadura i l’eix llarg de SOT i SOP serà paral·lel a la direcció de soldadura. Amplieu el coixinet de l’últim passador de SOP (dissenyeu un coixinet de soldadura);

2. Els passadors dels components inserits s’han de conformar segons els requisits d’espai i forjat del tauler imprès. Si s’adopta el procés de soldadura per inserció curta, els passadors de components de la superfície de soldadura s’exposaran a la superfície del tauler imprès per 0.8 ~ 3 mm i el cos del component haurà de ser vertical durant la inserció;

3. Estableix la temperatura de preescalfament segons la mida del PCB, si hi ha taules multicapa, el nombre de components, el nombre de components muntats, etc.

4. La temperatura de l’ona d’estany és de 250 ± 5 ℃ i el temps de soldadura és de 3 ~ 5S. Quan la temperatura sigui lleugerament inferior, la velocitat de la cinta transportadora hauria de ser menor;

5. Substitueix el flux.