- 06

- Oct

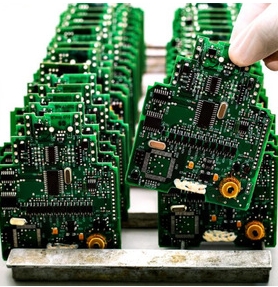

نحوه جلوگیری از شش پدیده اتصال قلع روی برد مدار پس از لحیم کاری موج.

نحوه جلوگیری از شش پدیده اتصال قلع در تخته مدار پس از لحیم کاری موج

1. با توجه به پدیده اتصال قلع ناشی از پین بسیار طولانی قطعه در طول لحیم کاری موج برد مدار ، باید به طول فرورفتگی پین کامپوننت به طور کلی 1.5-2 میلی متر توجه کرد که اگر از این ارتفاع تجاوز نکند ، این اتفاق نمی افتد. به

2. از آنجا که طراحی فرآیند PCB پیچیده تر و متراکم تر است فاصله سنجاق سربی ، پدیده اتصال قلع پس از لحیم کاری موج رخ می دهد. تغییر طرح پد راه حل است. به عنوان مثال ، کاهش اندازه پد ، افزایش طول پد از سمت موج ، افزایش فعالیت شار / کاهش طول امتداد سرب نیز راه حل ها هستند.

3. پس از لحیم کاری موج ، قلع مذاب به سطح صفحه مدار نفوذ می کند تا اتصال قلع بین پین های اجزا ایجاد شود. دلیل اصلی این پدیده این است که قطر داخلی پد خالی بیش از حد بزرگ است یا قطر بیرونی پین قطعه بسیار کوچک است.

4. تاج موج تشکیل شده از اجزای متراکم پا در دو ناحیه پس از جوشکاری با قلع متصل می شود.

5. لحیم کاری با قلع به دلیل اندازه بیش از حد پد.

6. اتصال قلع سنجاق های قطعه پس از لحیم کاری موج به دلیل ضعف پذیری پایین پین های قطعه.

روش جلوگیری از اتصال قلع برد مدار پس از لحیم کاری موج.

1. با توجه به مشخصات طراحی PCB طراحی کنید. محور طولانی دو تراشه انتهایی باید عمود بر جهت جوشکاری و محور طولانی SOT و SOP موازی جهت جهت جوشکاری باشد. پد آخرین پین SOP را گسترش دهید (یک پد لحیم طراحی کنید).

2. پین های اجزای درج شده باید مطابق با نیازهای فاصله و مونتاژ تخته چاپ شده تشکیل شوند. اگر فرایند جوشکاری کوتاه وارد شود ، پین های قطعه روی سطح جوشکاری باید به میزان 0.8 3. XNUMX/XNUMX میلی متر در سطح تخته چاپ شده قرار گیرد و بدنه اجزاء در هنگام درج عمودی باشد.

3. دمای پیش گرمایش را با توجه به اندازه PCB ، اعم از تخته های چند لایه ، تعداد اجزاء ، تعداد اجزای نصب شده و غیره تنظیم کنید.

4. دمای موج قلع 250 ± 5 ℃ و زمان جوشکاری 3 ~ 5S است. هنگامی که درجه حرارت کمی پایین تر است ، سرعت تسمه نقاله باید کندتر باشد.

5. شار را جایگزین کنید.