- 06

- Oct

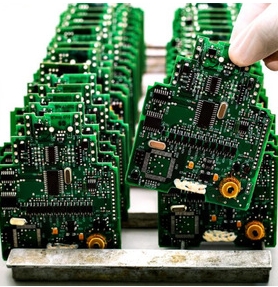

如何防止波峰焊後電路板上出現錫連接的六種現象。

如何防止錫連接上的六種現象 電路板 波峰焊後。

1、由於電路板波峰焊時元件引腳過長造成連錫現象,需注意元件引腳的延伸長度一般為1.5-2mm,不超過此高度不會出現.

2、由於PCB工藝設計越來越複雜,引腳間距越來越密,會出現波峰焊後連錫的現象。 改變焊盤設計是解決方案。 例如,減小焊盤尺寸、增加離開波側的焊盤長度、增加助焊劑活性/減少引線延伸長度也是解決方案。

3、波峰焊後,熔化的錫滲入電路板表面,形成元件引腳之間的錫連接。 出現這種現象的主要原因是空焊盤內徑過大,或元件引腳外徑過小。

4、兩區密足元件形成的波峰焊後與錫連接。

5. 由於焊盤尺寸過大,用錫波峰焊。

6. 元器件引腳可焊性差,波峰焊後元器件引腳錫連接。

一種防止波峰焊後電路板連錫的方法。

1.根據PCB設計規范進行設計。 兩端切屑的長軸應垂直於焊接方向,SOT和SOP的長軸應平行於焊接方向。 加寬SOP最後一個管腳的焊盤(設計一個焊盤);

2、插入元件的引腳應根據印製板的孔距和裝配要求成型。 如果採用短插焊工藝,則焊接面上的元件引腳應暴露於印製板表面0.8~3mm,插入時元件本體應直立;

3、根據PCB尺寸、是否有多層板、元器件數量、貼裝元器件數量等設置預熱溫度;

4、錫波溫度250±5℃,焊接時間3~5S。 溫度稍低時,傳送帶的速度要慢一些;

5. 更換助焊劑。