- 06

- Oct

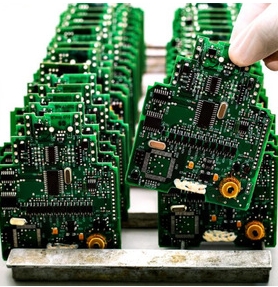

웨이브 솔더링 후 회로 기판에서 주석 연결의 XNUMX가지 현상을 방지하는 방법.

주석 연결의 XNUMX가지 현상을 방지하는 방법 회로 기판 웨이브 납땜 후.

1. 회로 기판의 웨이브 솔더링 중 너무 긴 부품 핀으로 인한 주석 연결 현상으로 인해 부품 핀의 연장 길이는 일반적으로 1.5-2mm이며 이 높이를 초과하지 않으면 발생하지 않습니다. .

2. PCB 공정 설계가 점점 더 복잡해지고 리드 핀 간격이 점점 더 조밀해지기 때문에 웨이브 솔더링 후 주석 연결 현상이 발생합니다. 패드 디자인을 변경하는 것이 솔루션입니다. 예를 들어, 패드 크기를 줄이는 것, 웨이브 측에서 나가는 패드의 길이를 늘리는 것, 플럭스 활동을 늘리는 것/리드 확장 길이를 줄이는 것 또한 해결책입니다.

3. 웨이브 솔더링 후 용융 주석이 회로 기판 표면에 침투하여 구성 요소 핀 사이에 주석 연결을 형성합니다. 이러한 현상의 주된 원인은 빈 패드의 내경이 너무 크거나 부품 핀의 외경이 너무 작기 때문입니다.

4. 두 영역의 조밀한 발 구성 요소에 의해 형성된 파도 마루는 용접 후 주석으로 연결됩니다.

5. 과도한 패드 크기로 인해 주석으로 웨이브 솔더링.

6. 부품 핀의 납땜성이 좋지 않아 웨이브 납땜 후 부품 핀의 주석 연결.

웨이브 솔더링 후 회로 기판의 주석 연결 방지 방법.

1. PCB 설계 사양에 따라 설계하십시오. 두 엔드 칩의 장축은 용접 방향에 수직이어야 하며 SOT 및 SOP의 장축은 용접 방향과 평행해야 합니다. SOP의 마지막 핀의 패드를 넓힙니다(땜납 패드 설계).

2. 삽입된 부품의 핀은 인쇄 기판의 구멍 간격 및 조립 요구 사항에 따라 형성되어야 합니다. 짧은 삽입 용접 공정을 채택하는 경우 용접 표면의 구성 요소 핀이 인쇄 기판 표면에 0.8 ~ 3mm 노출되어야하며 삽입 중에 구성 요소 본체가 똑바로 세워야합니다.

3. PCB 크기, 다층 기판 유무, 부품 수, 장착 부품 수 등에 따라 예열 온도를 설정합니다.

4. 주석파 온도는 250±5℃, 용접시간은 3~5S이다. 온도가 약간 낮으면 컨베이어 벨트의 속도가 느려져야 합니다.

5. 플럭스를 교체하십시오.