- 06

- Oct

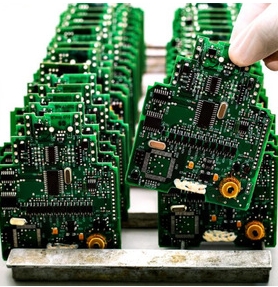

Bagaimana mencegah enam fenomena sambungan timah pada papan sirkuit setelah penyolderan gelombang.

Bagaimana mencegah enam fenomena koneksi timah pada papan sirkuit setelah gelombang solder.

1. Karena fenomena sambungan timah yang disebabkan oleh pin komponen yang terlalu panjang selama penyolderan gelombang papan sirkuit, perhatian harus diberikan pada panjang ekstensi pin komponen umumnya 1.5-2mm, yang tidak akan terjadi jika tidak melebihi ketinggian ini .

2. Karena desain proses PCB semakin kompleks dan jarak pin timah semakin rapat, fenomena sambungan timah setelah penyolderan gelombang terjadi. Mengubah desain pad adalah solusinya. Misalnya, mengurangi ukuran bantalan, menambah panjang bantalan yang keluar dari sisi gelombang, meningkatkan aktivitas fluks / mengurangi panjang perpanjangan timah juga merupakan solusinya.

3. Setelah penyolderan gelombang, timah cair menyusup ke permukaan papan sirkuit untuk membentuk sambungan timah antara pin komponen. Alasan utama untuk fenomena ini adalah bahwa diameter dalam pad kosong terlalu besar, atau diameter luar pin komponen terlalu kecil.

4. Puncak gelombang yang dibentuk oleh komponen kaki padat di dua area dihubungkan dengan timah setelah pengelasan.

5. Gelombang solder dengan timah karena ukuran pad yang berlebihan.

6. Sambungan timah pin komponen setelah penyolderan gelombang karena kemampuan penyolderan pin komponen yang buruk.

Metode untuk mencegah sambungan timah papan sirkuit setelah penyolderan gelombang.

1. Desain sesuai dengan spesifikasi desain PCB. Sumbu panjang dari dua ujung chip harus tegak lurus dengan arah pengelasan, dan sumbu panjang SOT dan SOP harus sejajar dengan arah pengelasan. Lebarkan pad pin terakhir SOP (rancang pad solder);

2. Pin komponen yang dimasukkan harus dibentuk sesuai dengan jarak lubang dan persyaratan perakitan papan cetak. Jika proses pengelasan penyisipan pendek diadopsi, pin komponen pada permukaan pengelasan harus terbuka ke permukaan papan cetak sebesar 0.8 ~ 3mm, dan bodi komponen harus tegak selama penyisipan;

3. Atur suhu pemanasan awal sesuai dengan ukuran PCB, apakah ada papan multilayer, jumlah komponen, jumlah komponen yang dipasang, dll;

4. Suhu gelombang timah adalah 250 ± 5 , dan waktu pengelasan adalah 3 ~ 5S. Ketika suhu sedikit lebih rendah, kecepatan ban berjalan harus lebih lambat;

5. Ganti fluks.