- 06

- Oct

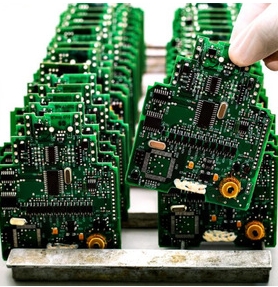

Како спречити шест феномена повезивања коситра на плочи након лемљења таласом.

Како спречити шест феномена повезивања калаја на плоча након таласног лемљења.

1. Због феномена коситраног споја узрокованог предугим компонентним иглом током таласног лемљења плоче, треба обратити пажњу на то да је дужина продужетка компонентног пина опћенито 1.5-2 мм, што се неће догодити ако не пређе ову висину .

2. Будући да је дизајн процеса ПЦБ -а све сложенији и да је размак између оловних иглица све гушћи, јавља се феномен коситрене везе након лемљења таласа. Промена дизајна подлоге је решење. На пример, смањење величине јастучића, повећање дужине јастучића који излазе са таласне стране, повећање активности флукса / смањење дужине продужетка олова су такође решења.

3. Након таласног лемљења, истопљени лим се инфилтрира на површину плоче за стварање коситрене везе између компонентних пинова. Главни разлог за ову појаву је то што је унутрашњи пречник празне подлоге превелик, или је спољни пречник игле компоненте премали.

4. Гребен таласа формиран од густих ножних компоненти у два подручја повезан је са калајом након заваривања.

5. Таласно лемљење лимом због превелике величине подлоге.

6. Лимено повезивање компонентних пинова након лемљења таласа због слабе лемљивости компонентних пинова.

Метода за спречавање коситраног повезивања плоче након таласног лемљења.

1. Дизајн према спецификацији дизајна ПЦБ -а. Дуга оса два крајња чипа мора бити окомита на смер заваривања, а дуга осовина СОТ и СОП биће паралелна са смером заваривања. Проширите подлогу последњег пина СОП -а (дизајнирајте подлогу за лемљење);

2. Игле уметнутих компоненти морају бити обликоване у складу са размаком рупа и захтевима за монтажу штампане плоче. Ако се усвоји поступак заваривања кратким уметањем, игле компоненти на површини за заваривање морају бити изложене површини штампане плоче за 0.8 ~ 3 мм, а тело компоненте мора бити усправно током уметања;

3. Подесите температуру предгревања према величини штампане плоче, да ли постоје вишеслојне плоче, број компоненти, број монтираних компоненти итд;

4. Температура лименог таласа је 250 ± 5 ℃, а време заваривања 3 ~ 5С. Када је температура нешто нижа, брзина покретне траке треба да буде мања;

5. Замените флукс.