- 06

- Oct

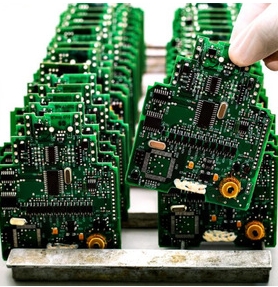

Como evitar seis fenómenos de conexión de estaño na placa de circuíto despois da soldadura por onda.

Como evitar seis fenómenos de conexión de estaño placa de circuíto despois da soldadura por onda.

1. Debido ao fenómeno da conexión de estaño causado por un pin de compoñente demasiado longo durante a soldadura por onda da placa de circuíto, prestarase atención á extensión do pin de compoñente xeralmente de 1.5-2 mm, que non se producirá se non supera esta altura .

2. Debido a que o deseño do proceso de PCB é cada vez máis complexo e o espazamento dos pinos é cada vez máis denso, prodúcese o fenómeno da conexión de estaño despois da soldadura por ondas. Cambiar o deseño da almofada é a solución. Por exemplo, reducir o tamaño da almofada, aumentar a lonxitude da almofada que sae do lado da onda, aumentar a actividade do fluxo / reducir a lonxitude da extensión do cable tamén son as solucións.

3. Despois da soldadura por ondas, o estaño fundido infiltrase na superficie da placa de circuíto para formar a conexión de estaño entre os pinos dos compoñentes. A principal razón deste fenómeno é que o diámetro interior da almofada baleira é demasiado grande ou o diámetro exterior do pasador do compoñente é demasiado pequeno.

4. A crista da onda formada por compoñentes de pé densos en dúas áreas está conectada co estaño despois da soldadura.

5. Soldadura por onda con estaño debido ao tamaño excesivo da almofada.

6. Conexión de estaño dos pinos dos compoñentes despois da soldadura por onda debido á mala soldabilidade dos pinos dos compoñentes.

Método para evitar a conexión de estaño da placa de circuíto despois da soldadura por onda.

1. Deseño segundo a especificación de deseño de PCB. O eixo longo das dúas virutas finais será perpendicular á dirección de soldadura e o eixo longo de SOT e SOP será paralelo á dirección de soldadura. Ampliar a almofada do último pin de SOP (deseñar unha almofada de soldadura);

2. Os pasadores dos compoñentes inseridos formaranse segundo os espazos entre os buracos e os requisitos de montaxe do taboleiro impreso. Se se adopta o proceso de soldadura por inserción curta, os pinos dos compoñentes da superficie de soldadura estarán expostos á superficie da tarxeta impresa por 0.8 ~ 3 mm e o corpo dos compoñentes estará en posición vertical durante a inserción;

3. Axuste a temperatura de precalentamento segundo o tamaño do PCB, se hai placas multicapa, o número de compoñentes, o número de compoñentes montados, etc.

4. A temperatura da onda de estaño é de 250 ± 5 ℃ e o tempo de soldadura é de 3 ~ 5S. Cando a temperatura é lixeiramente inferior, a velocidade da cinta transportadora debería ser máis lenta;

5. Substitúe o fluxo.