- 06

- Oct

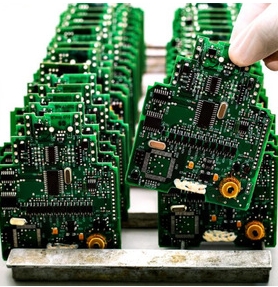

Cara mencegah enam fenomena sambungan timah pada papan litar selepas pematerian gelombang.

Cara mencegah enam fenomena sambungan timah dihidupkan papan litar selepas pematerian gelombang.

1. Oleh kerana fenomena sambungan timah disebabkan oleh pin komponen yang terlalu panjang semasa pematerian gelombang papan litar, perhatian harus diberikan kepada panjang sambungan komponen pin biasanya 1.5-2mm, yang tidak akan berlaku jika tidak melebihi ketinggian ini .

2. Oleh kerana reka bentuk proses PCB lebih kompleks dan jarak pin plumbum semakin padat, fenomena sambungan timah selepas pematerian gelombang berlaku. Mengubah reka bentuk pad adalah penyelesaiannya. Sebagai contoh, mengurangkan ukuran pad, meningkatkan panjang pad keluar dari sisi gelombang, meningkatkan aktiviti fluks / mengurangkan panjang peluasan plumbum juga adalah penyelesaiannya.

3. Selepas pematerian gelombang, timah lebur menyusup ke permukaan papan litar untuk membentuk sambungan timah antara pin komponen. Sebab utama fenomena ini adalah bahawa diameter dalaman pad kosong terlalu besar, atau diameter luar pin komponen terlalu kecil.

4. Gelombang gelombang yang dibentuk oleh komponen kaki yang padat di dua kawasan dihubungkan dengan timah selepas kimpalan.

5. Pematerian gelombang dengan timah kerana ukuran pad yang berlebihan.

6. Sambungan timah pin komponen selepas pematerian gelombang kerana tahap pematerian komponen yang lemah.

Kaedah untuk mencegah sambungan timah papan litar selepas pematerian gelombang.

1. Reka bentuk mengikut spesifikasi reka bentuk PCB. Paksi panjang kedua-dua cip hujung hendaklah tegak lurus dengan arah kimpalan, dan paksi panjang SOT dan SOP hendaklah selari dengan arah kimpalan. Lebarkan pad pin SOP terakhir (reka solder pad);

2. Pin komponen yang dimasukkan hendaklah dibentuk mengikut jarak lubang dan keperluan pemasangan papan bercetak. Sekiranya proses kimpalan sisipan pendek diguna pakai, pin komponen pada permukaan kimpalan hendaklah terkena permukaan papan bercetak sebanyak 0.8 ~ 3mm, dan badan komponen hendaklah tegak semasa penyisipan;

3. Tetapkan suhu pemanasan mengikut ukuran PCB, sama ada terdapat papan pelbagai lapisan, bilangan komponen, bilangan komponen yang dipasang, dan lain-lain;

4. Suhu gelombang timah ialah 250 ± 5 ℃, dan masa kimpalan adalah 3 ~ 5S. Apabila suhu sedikit lebih rendah, kelajuan tali sawat mestilah lebih perlahan;

5. Gantikan fluks.