- 06

- Oct

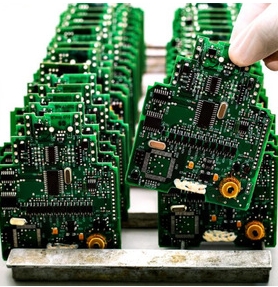

כיצד למנוע שש תופעות של חיבור פח על הלוח לאחר הלחמת גל.

כיצד למנוע שש תופעות של חיבור פח המעגלים לאחר הלחמת גל.

1. בשל התופעה של חיבור פח הנגרם מסיכת רכיב ארוכה מדי במהלך הלחמת גל של מעגל, יש לשים לב שאורך ההארכה של סיכת הרכיב הוא בדרך כלל 1.5-2 מ”מ, מה שלא יקרה אם הוא לא יעלה על גובה זה. .

2. מכיוון שתכנון תהליך ה- PCB מורכב יותר ויותר ומרווח סיכות העופרת צפוף יותר ויותר, תופעת חיבור הפח לאחר הלחמת גל מתרחשת. שינוי עיצוב הרפידות הוא הפתרון. לדוגמה, הפחתת גודל הכרית, הגדלת אורך הכרית היוצאת מצד הגל, הגדלת פעילות השטף / הקטנת אורך הארכת העופרת הם גם הפתרונות.

3. לאחר הלחמת גל, הפח המותך חודר אל פני השטח של הלוח כדי ליצור את חיבור הפח בין סיכות הרכיב. הסיבה העיקרית לתופעה זו היא שהקוטר הפנימי של הכרית הריקה גדול מדי, או שהקוטר החיצוני של הסיכה של הרכיב קטן מדי.

4. סמל הגל הנוצר על ידי רכיבי רגליים צפופים בשני אזורים מחובר לפח לאחר ריתוך.

5. הלחמת גל עם פח בשל גודל כרית מוגזם.

6. חיבור פח של סיכות רכיב לאחר הלחמת גל עקב הלחמה לקויה של סיכות רכיב.

שיטה למניעת חיבור פח של מעגל לאחר הלחמת גל.

1. עיצוב לפי מפרט עיצוב PCB. הציר הארוך של שני שבבי הקצה יהיה בניצב לכיוון הריתוך, והציר הארוך של SOT ו- SOP יהיה מקביל לכיוון הריתוך. הרחב את כרית הסיכה האחרונה של SOP (עיצוב כרית הלחמה);

2. סיכות הרכיבים שהוכנסו ייווצרו בהתאם לדרישות המרווח בין החורים וההרכבה של הלוח המודפס. אם אומץ תהליך הריתוך הקצר, סיכות הרכיב על משטח הריתוך ייחשפו לפני השטח של הלוח המודפס ב -0.8 ~ 3 מ”מ, וגוף הרכיב יהיה זקוף במהלך ההכנסה;

3. הגדר את טמפרטורת החימום מראש בהתאם לגודל ה- PCB, בין אם יש לוחות רב שכבתיים, מספר הרכיבים, מספר הרכיבים המותקנים וכו ‘;

4. טמפרטורת גל הפח היא 250 ± 5 ℃, וזמן הריתוך הוא 3 ~ 5S. כאשר הטמפרטורה מעט נמוכה יותר, מהירות המסוע צריכה להיות איטית יותר;

5. החזר את השטף.