- 25

- Mar

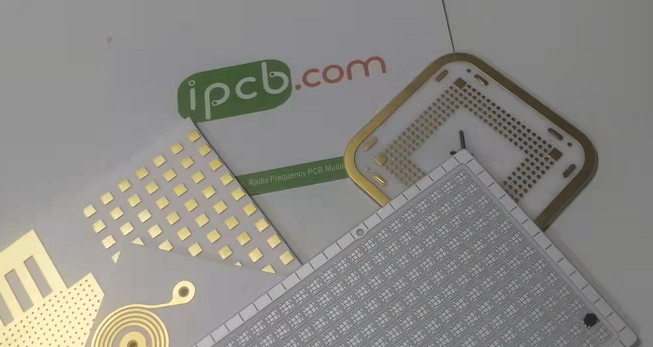

Keramická PCB z hliníku

Jaké jsou specifické aplikace keramického substrátu z oxidu hlinitého

Při nátisku PCB byl keramický substrát z oxidu hlinitého široce používán v mnoha průmyslových odvětvích. Ve specifických aplikacích se však tloušťka a specifikace každého keramického substrátu z oxidu hlinitého liší. jaký je pro to důvod?

1. Tloušťka keramického substrátu z oxidu hlinitého se určuje podle funkce výrobku

Čím silnější je tloušťka keramického substrátu z oxidu hlinitého, tím lepší je pevnost a tím silnější je odolnost vůči tlaku, ale tepelná vodivost je horší než u tenkého substrátu; Naopak, čím tenčí je keramický substrát z oxidu hlinitého, pevnost a odolnost vůči tlaku nejsou tak silné jako tlusté, ale tepelná vodivost je silnější než tlusté. Tloušťka keramického substrátu z oxidu hlinitého je obecně 0.254 mm, 0.385 mm a 1.0 mm/2.0 mm/3.0 mm/4.0 mm atd.

2. Specifikace a velikosti keramických substrátů z oxidu hlinitého se také liší

Obecně je keramický substrát z oxidu hlinitého mnohem menší než běžná deska PCB jako celek a jeho velikost obecně není větší než 120 mm x 120 mm. Ty, které překračují tuto velikost, je obecně nutné přizpůsobit. Navíc velikost keramického substrátu z oxidu hlinitého není čím větší, tím lepší, hlavně proto, že jeho substrát je vyroben z keramiky. V procesu nátisku PCB je snadné vést k fragmentaci desky, což má za následek velké množství odpadu.

3. Tvar keramického substrátu z oxidu hlinitého je odlišný

Keramické substráty z oxidu hlinitého jsou většinou jednostranné a oboustranné desky s obdélníkovým, čtvercovým a kruhovým tvarem. Při nátisku desek plošných spojů, podle požadavků procesu, někteří také potřebují vytvořit drážky na keramickém substrátu a procesu uzavření hráze.

Vlastnosti keramického substrátu z oxidu hlinitého zahrnují:

1. Silný stres a stabilní tvar; Vysoká pevnost, vysoká tepelná vodivost a vysoká izolace; Silná přilnavost a antikorozní ochrana.

2. Dobrý výkon tepelného cyklu s 50000 XNUMX cykly a vysokou spolehlivostí.

3. Stejně jako deska PCB (nebo substrát IMS) může leptat strukturu různých grafik; Žádné znečištění a znečištění.

4. Rozsah provozních teplot: – 55 ℃ ~ 850 ℃; Koeficient tepelné roztažnosti se blíží křemíku, což zjednodušuje výrobní proces výkonového modulu.

Jaké jsou výhody keramického substrátu z oxidu hlinitého?

A. Koeficient tepelné roztažnosti keramického substrátu se blíží koeficientu křemíkového čipu, což může ušetřit přechodovou vrstvu Mo čipu, ušetřit práci, materiály a snížit náklady;

B. Svařovací vrstva, snížení tepelného odporu, snížení dutiny a zlepšení výtěžnosti;

C. Šířka čáry měděné fólie o tloušťce 0.3 mm je pouze 10 % šířky běžné desky s plošnými spoji;

D. Tepelná vodivost čipu činí obal čipu velmi kompaktním, což výrazně zlepšuje hustotu výkonu a zlepšuje spolehlivost systému a zařízení;

Keramický substrát typu E (0.25 mm) může nahradit BeO bez toxicity pro životní prostředí;

F. Velký proud 100 A nepřetržitě prochází měděným tělem o šířce 1 mm a tloušťce 0.3 mm a nárůst teploty je asi 17 °C; Proud 100A nepřetržitě prochází měděným tělem o šířce 2 mm a tloušťce 0.3 mm a nárůst teploty je pouze asi 5 ℃;

G. Nízký, 10 × tepelný odpor 10 mm keramického substrátu, 0.63 mm tlustého keramického substrátu, 0.31 k/w, 0.38 mm tlustého keramického substrátu a 0.14 k/w v tomto pořadí;

H. Odolnost vůči vysokému tlaku, zajišťující bezpečnost osob a schopnost ochrany zařízení;

1. Realizovat nové způsoby balení a montáže, aby byly produkty vysoce integrované a objem byl snížen.