- 06

- Oct

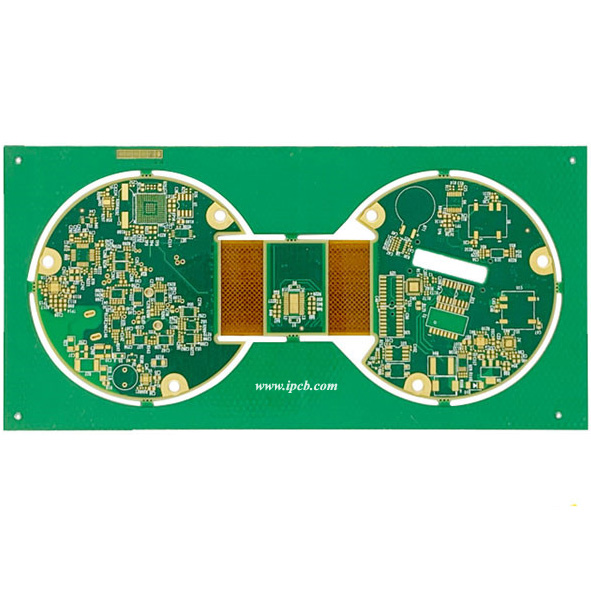

フレキシブル回路基板のよりクリーンな製造プロセス

のよりクリーンな製造工程 フレキシブル回路基板

1.直接金属化(DMS):エチレンジアミン四酢酸(EDTA)はキレート剤として化学銅沈殿溶液に含まれており、ほとんどのプリント回路基板メーカーはエチレンジアミン四酢酸を回収する技術を持っていないため、化学銅を使用します沈殿は限られています。 現在、より高度なのは、化学的な銅の堆積を伴わない直接メタライゼーション法(DMS)です。 代わりに、微細な炭素粉末を穴の壁に浸してコーティングし、導電層を形成します。 マイクロエッチング後、銅層のカーボンベースを除去し、導電性カーボンフィルム層のみを穴壁内の非導体(絶縁エポキシ樹脂基板)に保持し、直接電気めっきします。 同時通訳では、新しい完全密閉型機器が電気めっきに使用されました。 従来の電気めっき槽と比較して、外部への排ガスの排出量を95%以上削減し、下水排出量を約1/3削減し、廃液中の汚染物質濃度を低減しました。 同時に、装置の優れた遮音効果と強制通風ファンの消音装置の設置により、騒音公害が大幅に削減されます。

2.純スズ電気めっき法:スズ鉛電気めっきの代わりに純スズ電気めっきを使用すると、重金属鉛の汚染を排除できます。 回路基板の鉛スズめっき層の厚さ10mによると、1t廃液中の鉛の量は18〜20kgです。 スズストリッピング廃液52.1t / aの量に応じて、鉛の排出量を937.8〜104.0kg / a削減できます。

3.ウォーターローラーとエアナイフを追加します。アンモニア銅エッチング部と水洗部の間に吸水ローラーとエアナイフを設置し、エッチング液をエッチングタンクで十分に活用できるようにします。従来の方法に比べて排水量を80%削減できるため、排水処理の難易度やコストを削減できます。 現像機部、水洗部には吸水ローラーとエアナイフを設置し、現像槽での現像液を十分に活用し、下水排出による炭酸カリウムの排出量を大幅に削減します。 関連する排気場所には、排気時に排気ガスパイプラインに直接接続された排気ガス出口が設けられており、排気ガスは漏れを防ぐために処理施設に入る。 同時に、現像液の最後の洗浄からの水はエッチングセクションで再利用され、多くの真水を節約します。

4.完全密閉装置:酸化部は完全密閉装置を採用しており、排ガスのオーバーフローは従来の黒化タンクより95%以上少なくなっています。 システムの前部には乾燥オーブンが装備されています。 オーブンから分離された黒化ラインと比較して、有機廃ガスの収集と処理が向上し、オーバーフローを減らすことができます。 遮音効果に優れ、強制通風ファンの消音装置により騒音公害を大幅に低減できます。

5.ラックの交換:ラックを交換して缶を缶で覆うと、ラックの硝酸溶液のタンクを2D /時間から7d /時間に変更する頻度が長くなり、下水排出量を減らすことができます。

6.フルオロホウ酸の代わりに硝酸を使用する:フルオロホウ酸の代わりに硝酸を使用してスズを除去すると、フッ素汚染を排除できます。

7. CADと写真乾板の使用:CADと写真乾板の作成技術を使用すると、写真乾板の品質を向上させ、写真乾板の無駄と汚染を減らすことができます。

8.レーザーダイレクトイメージングテクノロジーの使用:レーザーダイレクトイメージングテクノロジーを使用すると、写真乾板の製造プロセスを節約でき、写真ネガの無駄や汚染を防ぐことができます。