- 05

- Oct

ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನ ಹಾರುವ ಪರೀಕ್ಷೆಯನ್ನು ವಿವರವಾಗಿ ವಿವರಿಸಿ

ಹಾರುವ ಪರೀಕ್ಷೆಯನ್ನು ವಿವರಿಸಿ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ವಿವರವಾಗಿ

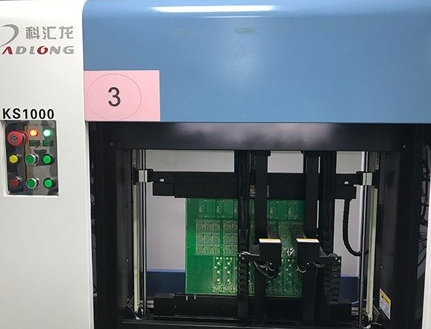

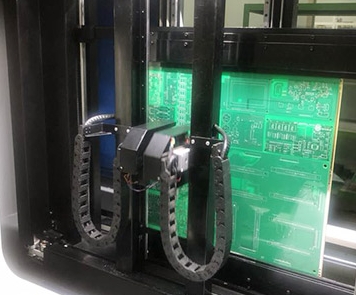

ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ಫ್ಲೈಯಿಂಗ್ ಪಿನ್ ಪರೀಕ್ಷೆಯ ತತ್ವವು ತುಂಬಾ ಸರಳವಾಗಿದೆ. ಪ್ರತಿ ಸರ್ಕ್ಯೂಟ್ನ ಎರಡು ತುದಿಗಳನ್ನು ಒಂದೊಂದಾಗಿ ಪರೀಕ್ಷಿಸಲು x, y ಮತ್ತು Z ಚಲಿಸಲು ಕೇವಲ ಎರಡು ಪ್ರೋಬ್ಗಳು ಬೇಕಾಗುತ್ತವೆ, ಆದ್ದರಿಂದ ಇನ್ನೊಂದು ದುಬಾರಿ ಫಿಕ್ಚರ್ ಮಾಡುವ ಅಗತ್ಯವಿಲ್ಲ. ಆದಾಗ್ಯೂ, ಎಂಡ್ಪಾಯಿಂಟ್ ಪರೀಕ್ಷೆಯಿಂದಾಗಿ, ಮಾಪನ ವೇಗವು ತುಂಬಾ ನಿಧಾನವಾಗಿರುತ್ತದೆ, ಸುಮಾರು 10 ~ 40 ಅಂಕಗಳು / ಸೆಕೆಂಡ್, ಆದ್ದರಿಂದ ಇದು ಮಾದರಿಗಳು ಮತ್ತು ಸಣ್ಣ ಸಾಮೂಹಿಕ ಉತ್ಪಾದನೆಗೆ ಹೆಚ್ಚು ಸೂಕ್ತವಾಗಿದೆ; ಪರೀಕ್ಷಾ ಸಾಂದ್ರತೆಗೆ ಸಂಬಂಧಿಸಿದಂತೆ, ಹಾರುವ ಸೂಜಿ ಪರೀಕ್ಷೆಯನ್ನು MCM ನಂತಹ ಅತಿ ಹೆಚ್ಚಿನ ಸಾಂದ್ರತೆಯ ಬೋರ್ಡ್ಗಳಿಗೆ ಅನ್ವಯಿಸಬಹುದು.

ಹಾರುವ ಸೂಜಿ ಪರೀಕ್ಷಕನ ತತ್ವ: ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ಗಾಗಿ ಹೈ-ವೋಲ್ಟೇಜ್ ನಿರೋಧನ ಮತ್ತು ಕಡಿಮೆ ಪ್ರತಿರೋಧ ವಹನ ಪರೀಕ್ಷೆ (ಓಪನ್ ಸರ್ಕ್ಯೂಟ್ ಮತ್ತು ಶಾರ್ಟ್ ಸರ್ಕ್ಯೂಟ್ ಪರೀಕ್ಷಿಸಿ) ನಡೆಸಲು ನಾಲ್ಕು ಪ್ರೋಬ್ಗಳನ್ನು ಬಳಸುವುದು, ಪರೀಕ್ಷಾ ಡಾಕ್ಯುಮೆಂಟ್ ಅನ್ನು ಒಳಗೊಂಡಿರುವವರೆಗೆ ಗ್ರಾಹಕರ ಮೂಲ ಮತ್ತು ನಮ್ಮ ಎಂಜಿನಿಯರಿಂಗ್ ಡ್ರಾಫ್ಟ್.

ಪರೀಕ್ಷೆಯ ನಂತರ, ಶಾರ್ಟ್ ಸರ್ಕ್ಯೂಟ್ ಮತ್ತು ಓಪನ್ ಸರ್ಕ್ಯೂಟ್ ಗೆ ನಾಲ್ಕು ಕಾರಣಗಳಿವೆ:

1. ಗ್ರಾಹಕರ ಕಡತ: ಪರೀಕ್ಷಕರು ಮಾತ್ರ ಹೋಲಿಸಬಹುದು, ವಿಶ್ಲೇಷಿಸಬಾರದು

2. ಪ್ರೊಡಕ್ಷನ್ ಲೈನ್ ಉತ್ಪಾದನೆ: ವಾರ್ಪೇಜ್, ಬೆಸುಗೆ ಪ್ರತಿರೋಧ ಮತ್ತು ಪಿಸಿಬಿ ಬೋರ್ಡ್ನ ಪ್ರಮಾಣಿತವಲ್ಲದ ಅಕ್ಷರಗಳು

3. ಪ್ರಕ್ರಿಯೆ ಡೇಟಾ ಪರಿವರ್ತನೆ: ನಮ್ಮ ಕಂಪನಿಯು ಎಂಜಿನಿಯರಿಂಗ್ ಡ್ರಾಫ್ಟ್ ಪರೀಕ್ಷೆಯನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳುತ್ತದೆ, ಮತ್ತು ಎಂಜಿನಿಯರಿಂಗ್ ಡ್ರಾಫ್ಟ್ನ ಕೆಲವು ಡೇಟಾವನ್ನು (ಮೂಲಕ) ಬಿಟ್ಟುಬಿಡಲಾಗಿದೆ

4. ಸಲಕರಣೆ ಅಂಶಗಳು: ಸಾಫ್ಟ್ವೇರ್ ಮತ್ತು ಹಾರ್ಡ್ವೇರ್ ಸಮಸ್ಯೆಗಳು

ನಮ್ಮ ಪರೀಕ್ಷೆಯಲ್ಲಿ ಉತ್ತೀರ್ಣರಾದ ಬೋರ್ಡ್ ಅನ್ನು ನಾವು ಸ್ವೀಕರಿಸಿದಾಗ ಮತ್ತು ಅದನ್ನು ಅಂಟಿಸಿದಾಗ, ನಾವು ರಂಧ್ರದ ಮೂಲಕ ನಿರ್ಬಂಧವನ್ನು ಎದುರಿಸಿದ್ದೇವೆ. ಅದಕ್ಕೆ ಕಾರಣವೇನೆಂದು ನನಗೆ ಗೊತ್ತಿಲ್ಲ. ಇದು ನಮ್ಮ ಪರೀಕ್ಷೆ ಎಂದು ನಾವು ತಪ್ಪಾಗಿ ಭಾವಿಸಿದ್ದೆವು, ಆದರೆ ಅದನ್ನು ಸಾಗಿಸಲಾಯಿತು. ವಾಸ್ತವವಾಗಿ, ರಂಧ್ರದ ಮೂಲಕ ನಿರ್ಬಂಧಕ್ಕೆ ಹಲವು ಕಾರಣಗಳಿವೆ.

ಇದಕ್ಕೆ ನಾಲ್ಕು ಕಾರಣಗಳಿವೆ:

1. ಕೊರೆಯುವಿಕೆಯಿಂದ ಉಂಟಾಗುವ ದೋಷಗಳು: ಪ್ಲೇಟ್ ಅನ್ನು ಎಪಾಕ್ಸಿ ರೆಸಿನ್ ಗ್ಲಾಸ್ ಫೈಬರ್ನಿಂದ ಮಾಡಲಾಗಿದೆ. ಕೊರೆಯುವ ನಂತರ, ರಂಧ್ರದಲ್ಲಿ ಉಳಿದ ಧೂಳು ಇದೆ, ಅದನ್ನು ಸ್ವಚ್ಛಗೊಳಿಸಲಾಗಿಲ್ಲ, ಮತ್ತು ತಾಮ್ರವನ್ನು ಕ್ಯೂರಿಂಗ್ ಮಾಡಿದ ನಂತರ ಜಮಾ ಮಾಡಲಾಗುವುದಿಲ್ಲ. ಸಾಮಾನ್ಯವಾಗಿ, ನಾವು ಅದನ್ನು ಹಾರುವ ಸೂಜಿ ಪರೀಕ್ಷಾ ಲಿಂಕ್ನಲ್ಲಿ ಪರೀಕ್ಷಿಸುತ್ತೇವೆ.

2. ತಾಮ್ರದ ಶೇಖರಣೆಯಿಂದ ಉಂಟಾಗುವ ದೋಷಗಳು: ತಾಮ್ರದ ಶೇಖರಣೆಯ ಸಮಯವು ತುಂಬಾ ಚಿಕ್ಕದಾಗಿದೆ, ರಂಧ್ರ ತಾಮ್ರವು ತುಂಬಿಲ್ಲ, ಮತ್ತು ತವರವನ್ನು ಅನ್ವಯಿಸಿದಾಗ ರಂಧ್ರ ತಾಮ್ರವು ತುಂಬಿಲ್ಲ, ಇದರ ಪರಿಣಾಮವಾಗಿ ಕಳಪೆ ಪರಿಸ್ಥಿತಿಗಳು ಉಂಟಾಗುತ್ತವೆ. (ರಾಸಾಯನಿಕ ತಾಮ್ರದ ಶೇಖರಣೆಯಲ್ಲಿ, ಅಂಟು ಗಸಿಯನ್ನು ತೆಗೆಯುವುದು, ಕ್ಷಾರೀಯ ತೈಲ ತೆಗೆಯುವಿಕೆ, ಸೂಕ್ಷ್ಮ ಎಚ್ಚಣೆ, ಸಕ್ರಿಯಗೊಳಿಸುವಿಕೆ, ವೇಗವರ್ಧನೆ ಮತ್ತು ತಾಮ್ರದ ಶೇಖರಣೆ, ಅಂತ್ಯವಿಲ್ಲದ ಅಭಿವೃದ್ಧಿ, ವಿಪರೀತ ಎಚ್ಚಣೆ, ಮತ್ತು ರಂಧ್ರದಲ್ಲಿನ ಉಳಿದ ದ್ರಾವಣವನ್ನು ಸ್ವಚ್ಛವಾಗಿ ತೊಳೆಯಲಾಗುವುದಿಲ್ಲ. ನಿರ್ದಿಷ್ಟ ಲಿಂಕ್ಗಳನ್ನು ವಿವರವಾಗಿ ವಿಶ್ಲೇಷಿಸಲಾಗಿದೆ)

3. ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ವಿಯಾಸ್ಗೆ ಹೆಚ್ಚು ಕರೆಂಟ್ ಅಗತ್ಯವಿರುತ್ತದೆ ಮತ್ತು ರಂಧ್ರ ತಾಮ್ರವನ್ನು ದಪ್ಪವಾಗಿಸುವ ಅಗತ್ಯವನ್ನು ಮುಂಚಿತವಾಗಿ ತಿಳಿಸಲಾಗಿಲ್ಲ. ವಿದ್ಯುತ್ ಆನ್ ಮಾಡಿದ ನಂತರ ರಂಧ್ರ ತಾಮ್ರವನ್ನು ಕರಗಿಸಲು ಕರೆಂಟ್ ತುಂಬಾ ದೊಡ್ಡದಾದಾಗ ಈ ಸಮಸ್ಯೆ ಹೆಚ್ಚಾಗಿ ಸಂಭವಿಸುತ್ತದೆ. ಸೈದ್ಧಾಂತಿಕ ಮೌಲ್ಯದ ಪ್ರವಾಹವು ನೈಜ ಪ್ರವಾಹಕ್ಕೆ ಅನುಪಾತದಲ್ಲಿರುವುದಿಲ್ಲ, ಇದರ ಪರಿಣಾಮವಾಗಿ ವಿದ್ಯುತ್ ತಂತಿಯ ನಂತರ ರಂಧ್ರ ತಾಮ್ರವು ನೇರವಾಗಿ ಕರಗುತ್ತದೆ, ಇದರ ಪರಿಣಾಮವಾಗಿ ವಾಯುವಿನ ನಿರಂತರತೆಯಿಲ್ಲ, ಪರೀಕ್ಷೆಯನ್ನು ನಡೆಸಲಾಗಿಲ್ಲ ಎಂದು ತಪ್ಪಾಗಿ ಭಾವಿಸಲಾಗಿದೆ.

4. SMT ತವರದ ಗುಣಮಟ್ಟ ಮತ್ತು ತಂತ್ರಜ್ಞಾನದಿಂದ ಉಂಟಾದ ದೋಷಗಳು: ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ತವರ ಕುಲುಮೆಯಲ್ಲಿ ದೀರ್ಘಾವಧಿಯ ವಾಸದ ಸಮಯವು ರಂಧ್ರ ತಾಮ್ರದ ಕರಗುವಿಕೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ, ಇದು ದೋಷಗಳಿಗೆ ಕಾರಣವಾಗುತ್ತದೆ. ಅನನುಭವಿ ಪಾಲುದಾರರು ವಸ್ತುವನ್ನು ನಿಯಂತ್ರಣ ಸಮಯಕ್ಕೆ ತಕ್ಕಂತೆ ನಿರ್ಣಯಿಸುವುದರಲ್ಲಿ ನಿಖರವಾಗಿರುವುದಿಲ್ಲ ಮತ್ತು ಹೆಚ್ಚಿನ ತಾಪಮಾನದಲ್ಲಿ ವಸ್ತುವಿನ ಅಡಿಯಲ್ಲಿ ತಪ್ಪುಗಳನ್ನು ಮಾಡುತ್ತಾರೆ, ಇದು ರಂಧ್ರ ತಾಮ್ರ ಕರಗುವಿಕೆಯ ವೈಫಲ್ಯಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ. ಪ್ರಸ್ತುತ ಪ್ಲೇಟ್ ಕಾರ್ಖಾನೆಯು ಮೂಲತಃ ಮಾದರಿಗಳ ಮೇಲೆ ಹಾರುವ ಸೂಜಿ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡಬಹುದು, ಆದ್ದರಿಂದ ಪ್ಲೇಟ್ ತಯಾರಿಕೆಯು ಇನ್ನೂ 100% ಹಾರುವ ಸೂಜಿ ಪರೀಕ್ಷೆಯನ್ನು ಕಂಡುಹಿಡಿಯಬೇಕಾದರೆ ಪ್ಲೇಟ್ ಕೈಯಲ್ಲಿ ಕಂಡುಬರುವ ಸಮಸ್ಯೆಗಳನ್ನು ತಪ್ಪಿಸಲು.

ತೀರ್ಮಾನ: ಕಲಿಕೆಯ ಮೂಲಕ, ಹಾರುವ ಸೂಜಿ ಪರೀಕ್ಷೆಯ ಸಣ್ಣ ವಿವರಗಳ ಬಗ್ಗೆ ನಾವು ಹೆಚ್ಚು ತಿಳಿದುಕೊಳ್ಳುತ್ತೇವೆ ಮತ್ತು ನಮ್ಮ ಕೆಲಸದಲ್ಲಿ ಎಲ್ಲಿಗೆ ಹೋಗಬೇಕು ಎಂದು ತಿಳಿಯುತ್ತೇವೆ.