- 05

- 10月

详细讲解电路板飞测

解释飞行试验 电路板 详细

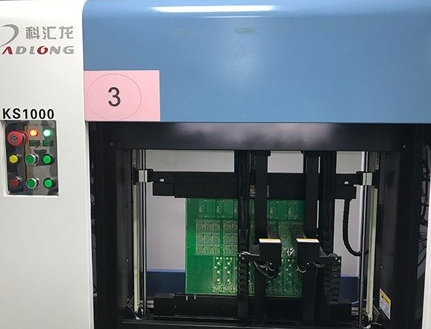

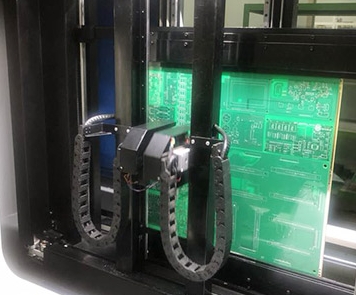

电路板飞针测试的原理很简单。 只需要两个探针移动x、y、Z就可以对每条电路的两端进行一一测试,无需另外制作昂贵的夹具。 但是由于终点测试,测量速度很慢,大约10~40点/秒,所以更适合样品和小批量生产; 在测试密度方面,飞针测试可以应用于非常高密度的电路板,例如MCM。

飞针测试仪原理:它是用四个探针对电路板进行高压绝缘和低阻导通测试(测试线路的开路和短路),只要测试文件由客户的原件和我们的工程草稿。

经测试,短路和开路的原因有四种:

1.客户档案:测试人员只能比较,不能分析

2、产线生产:PCB板翘曲、阻焊、非标字符

3、工艺数据转换:我司采用工程图测试,工程图部分数据(via)省略

4、设备因素:软硬件问题

当我们收到通过我们测试并粘贴的板时,我们遇到了通孔堵塞。 我不知道是什么原因造成的。 我们误以为是我们的测试,结果也发货了。 其实造成通孔堵塞的原因有很多。

这有四个原因:

1、钻孔造成的缺陷:板材采用环氧树脂玻璃纤维制成。 钻孔后孔内有残留灰尘,未清理干净,固化后无法沉积铜。 一般我们会在飞针测试环节进行测试。

2、镀铜造成的缺陷:镀铜时间过短,孔铜不满,上锡时孔铜不满,造成条件差。 (化学沉铜中,除胶渣、除碱油、微蚀刻、活化、加速沉铜、无休止显影、蚀刻过度、孔内残液未冲洗干净等一个环节存在问题。具体链接详细分析)

3、电路板过孔需要电流过大,未提前告知需要加厚孔铜。 通电后电流过大熔孔铜时常出现此问题。 理论值的电流与实际电流不成正比,导致上电后孔铜直接熔化,导致过孔不连续,误认为没有进行测试。

4、SMT锡的质量和工艺造成的缺陷:焊接时在锡炉内停留时间长,导致孔铜熔化,导致缺陷。 新手小伙伴在控制时间上判断材料不是很准确,在材料高温下犯错,导致孔熔铜失败。 现在的制版厂基本可以对样品做飞针测试,所以如果制版还是要找100%飞针测试,以免发现问题在手上。

结论:通过学习,我们会更多地了解飞针测试的小细节,知道我们工作的方向。