- 05

- Oct

පරිපථ පුවරුවේ පියාසර පරීක්ෂණය විස්තරාත්මකව පැහැදිලි කරන්න

පියාසර කිරීමේ පරීක්ෂණය පැහැදිලි කරන්න පරිපථ පුවරුව විස්තරාත්මකව

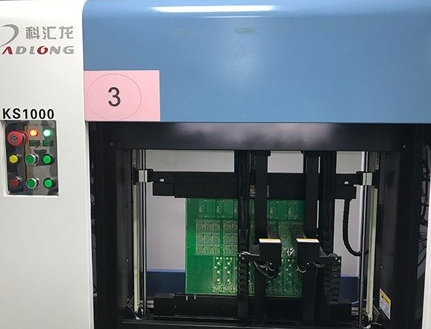

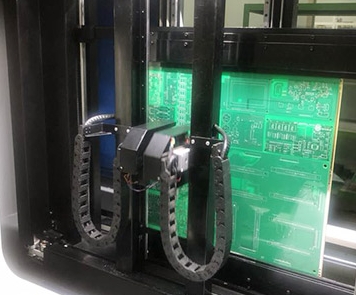

පරිපථ පුවරුවේ පියාඹන පින් පරීක්ෂණයේ මූලධර්මය ඉතා සරල ය. එක් පරිපථයක කෙලවරවල් දෙක එකින් එක පරීක්ෂා කිරීම සඳහා x, y සහ Z චලනය කිරීමට අවශ්ය වන්නේ පරීක්ෂණ දෙකක් පමණක් බැවින් තවත් මිල අධික සවිකිරීම් සෑදීම අවශ්ය නොවේ. කෙසේ වෙතත්, අන්ත ලක්ෂ්ය පරීක්ෂණය හේතුවෙන්, මිනුම් වේගය තත්පර 10 ~ 40 ක් පමණ ඉතා මන්දගාමී බැවින් සාම්පල සහ කුඩා මහා පරිමාණ නිෂ්පාදනය සඳහා වඩාත් සුදුසු ය; පරීක්ෂණ ඝනත්වය අනුව, එම්සීඑම් වැනි ඉතා ඉහළ ඝනත්ව පුවරුවල පියාඹන ඉඳිකටු පරීක්ෂණය යෙදිය හැකිය.

පියාඹන ඉඳිකටු පරීක්ෂක මූලධර්මය: පරීක්ෂණ ලේඛනය සමන්විත වන තුරු පරිපථ පුවරුව සඳහා අධි වෝල්ටීයතා පරිවාරකයක් සහ අඩු ප්රතිරෝධක සන්නායකතා පරීක්ෂණයක් (විවෘත පරිපථය සහ කෙටි පරිපථය පරීක්ෂා කරන්න) පැවැත්වීම සඳහා පරීක්ෂණ හතරක් භාවිතා කිරීමයි. පාරිභෝගිකයාගේ මුල් පිටපත සහ අපගේ ඉංජිනේරු කෙටුම්පත.

පරීක්ෂණයෙන් පසු, කෙටි පරිපථය සහ විවෘත පරිපථය සඳහා හේතු හතරක් තිබේ:

1. පාරිභෝගික ගොනුව: පරීක්ෂකවරයාට සැසඳිය හැක්කේ විශ්ලේෂණය කිරීම පමණක් නොවේ

2. නිෂ්පාදන රේඛා නිෂ්පාදනය: පීසීබී පුවරුවේ විරූපණය, පෑස්සුම් ප්රතිරෝධය සහ සම්මත නොවන අක්ෂර

3. දත්ත පරිවර්තනය කිරීමේ ක්රියාවලිය: අපේ සමාගම ඉංජිනේරු කෙටුම්පත් පරීක්ෂණය අනුගමනය කරන අතර ඉංජිනේරු කෙටුම්පතෙහි සමහර දත්ත (හරහා) මඟ හැරී ඇත.

4. උපකරණ සාධක: මෘදුකාංග හා දෘඨාංග ගැටලු

අපගේ පරීක්ෂණයෙන් සමත් වූ පුවරුව ලැබී අලවන විට සිදුර හරහා සිදුරු වන අවහිරතාවයකට අපි මුහුණ දුන්නෙමු. එයට හේතුව කුමක්දැයි මම නොදනිමි. එය අපගේ පරීක්ෂණය යැයි අපි වැරදියට සිතූ නමුත් එය ද නැව් ගත කරන ලදී. ඇත්ත වශයෙන්ම සිදුරෙන් අවහිර වීමට බොහෝ හේතු තිබේ.

මේ සඳහා හේතු හතරක් තිබේ:

1. විදුම් කිරීමෙන් ඇති වන දෝෂ: තහඩුව සෑදී ඇත්තේ ඉෙපොක්සි ෙරසින් වීදුරු තන්තු වලිනි. සිදුරු කිරීමෙන් පසු සිදුරේ පිරිසිදු නොවන දූවිලි පවතින අතර සුව කිරීමෙන් පසු තඹ තැන්පත් කළ නොහැක. සාමාන්යයෙන්, අපි එය පියාඹන ඉඳිකටු පරීක්ෂණ සම්බන්ධකයෙන් පරීක්ෂා කරමු.

2. තඹ තැන්පත් වීමෙන් ඇති වන අඩුපාඩු: තඹ තැන්පත් වීමේ කාලය ඉතා කෙටි වන අතර, සිදුරු තඹ පිරී නැති අතර, ටින් යොදන විට සිදුරු වූ තඹ පිරී නොයෑම නිසා දුර්වල තත්ත්වයන් ඇති වේ. (රසායනික තඹ තැන්පත් වීමේදී මැලියම් ඉවත් කිරීම, ක්ෂාරීය තෙල් ඉවත් කිරීම, ක්ෂුද්ර එච්ච් කිරීම, සක්රීය කිරීම, ත්වරණය සහ තඹ තැන්පත් වීම, නිමක් නැති වර්ධනය, අධික ලෙස කැටයම් කිරීම සහ සිදුරේ ඇති අවශේෂ ද්රව්යය සේදීම වැනි එක් සම්බන්ධකයක ගැටළුවක් පවතී. නිශ්චිත සම්බන්ධක විස්තරාත්මකව විශ්ලේෂණය කෙරේ)

3. පරිපථ පුවරුවලට වැඩි ධාරාවක් අවශ්ය වන අතර සිදුරු තඹ ඝණ කිරීමේ අවශ්යතාවය කල් ඇතිව දැනුම් නොදේ. මෙම ගැටළුව බොහෝ විට සිදුවන්නේ විදුලිය ලැබීමෙන් පසු සිදුර තඹ උණු කිරීමට ධාරාව විශාල වීමයි. න්යායාත්මක වටිනාකමේ ධාරාව සත්ය ධාරාවට සමානුපාතික නොවන අතර එමඟින් බලයෙන් පසු සිදුරු තඹ සෘජුවම දිය වී යාමේ ප්රතිඵලයක් ලෙස සිදු වීම අඛණ්ඩව සිදු නොවන අතර එමඟින් පරීක්ෂණය සිදු නොවූ බව වරදවා වටහා ගැනේ.

4. එස්එම්ටී ටින් වල ගුණාත්මකභාවය සහ තාක්ෂණය නිසා ඇති වූ දෝෂ: වෙල්ඩින් කිරීමේදී ටින් උදුනේ දිගු කාලයක් රැඳී සිටීමේ කාලය සිදුරු තඹ දියවීමට තුඩු දෙන අතර එමඟින් දෝෂ ඇති වේ. පාලක කාලය අනුව ද්රව්යය විනිශ්චය කිරීමේදී නව හවුල්කරුවන් ඉතා නිවැරදි නොවන අතර ඉහළ උෂ්ණත්වයකදී ද්රව්ය යටතේ වැරදි සිදු වන අතර එමඟින් සිදුරු තඹ දියවීම අසාර්ථක වීමට හේතු වේ. වත්මන් තහඩු කර්මාන්තශාලාවට මූලික වශයෙන් නියැදි මත පියාඹන ඉඳිකටු පරීක්ෂණය කළ හැකි අතර එම නිසා තහඩුව අතේ ඇති ගැටලු වළක්වා ගැනීම සඳහා තහඩු සෑදීම තවමත් 100% පියාඹන ඉඳිකටු පරීක්ෂණයක් කළ හැකිය.

නිගමනය: ඉගෙනීම තුළින්, පියාඹන ඉඳිකටු පරීක්ෂණයේ කුඩා විස්තර ගැන අපි වැඩි විස්තර දැන ගන්නා අතර අපගේ වැඩට යා යුත්තේ කොතැනට දැයි අපි දනිමු.