- 05

- Oct

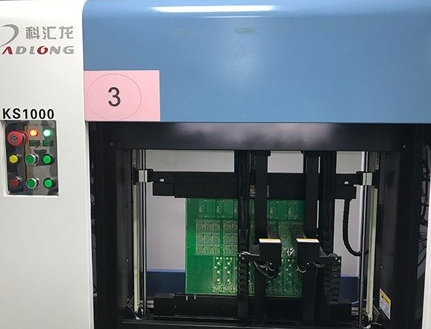

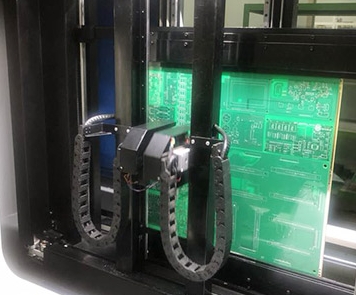

సర్క్యూట్ బోర్డ్ యొక్క ఫ్లయింగ్ టెస్ట్ గురించి వివరంగా వివరించండి

యొక్క ఫ్లయింగ్ టెస్ట్ గురించి వివరించండి సర్క్యూట్ బోర్డ్ విస్తృతంగా

సర్క్యూట్ బోర్డ్ ఫ్లయింగ్ పిన్ పరీక్ష సూత్రం చాలా సులభం. ప్రతి సర్క్యూట్ యొక్క రెండు చివరలను ఒక్కొక్కటిగా పరీక్షించడానికి x, y మరియు Z లను తరలించడానికి దీనికి రెండు ప్రోబ్లు మాత్రమే అవసరం, కాబట్టి మరొక ఖరీదైన ఫిక్చర్ను తయారు చేయవలసిన అవసరం లేదు. ఏదేమైనా, ఎండ్ పాయింట్ టెస్ట్ కారణంగా, కొలత వేగం చాలా నెమ్మదిగా ఉంటుంది, సుమారు 10 ~ 40 పాయింట్లు / సెకను, కాబట్టి ఇది నమూనాలు మరియు చిన్న మాస్ ఉత్పత్తికి మరింత అనుకూలంగా ఉంటుంది; పరీక్ష సాంద్రత పరంగా, ఎగిరే సూది పరీక్షను MCM వంటి అధిక సాంద్రత కలిగిన బోర్డులకు వర్తించవచ్చు.

ఫ్లయింగ్ సూది టెస్టర్ సూత్రం: సర్క్యూట్ బోర్డ్ కోసం హై-వోల్టేజ్ ఇన్సులేషన్ మరియు తక్కువ రెసిస్టెన్స్ కండక్షన్ టెస్ట్ (ఓపెన్ సర్క్యూట్ మరియు లైన్ షార్ట్ సర్క్యూట్ పరీక్షించండి) నిర్వహించడానికి నాలుగు ప్రోబ్లను ఉపయోగించడం కస్టమర్ ఒరిజినల్ మరియు మా ఇంజనీరింగ్ డ్రాఫ్ట్.

పరీక్ష తర్వాత, షార్ట్ సర్క్యూట్ మరియు ఓపెన్ సర్క్యూట్ కోసం నాలుగు కారణాలు ఉన్నాయి:

1. కస్టమర్ ఫైల్: టెస్టర్ మాత్రమే సరిపోల్చగలడు, విశ్లేషించలేడు

2. ఉత్పత్తి లైన్ ఉత్పత్తి: వార్పేజ్, టంకము నిరోధకత మరియు PCB బోర్డు యొక్క ప్రామాణికం కాని అక్షరాలు

3. ప్రాసెస్ డేటా మార్పిడి: మా కంపెనీ ఇంజనీరింగ్ డ్రాఫ్ట్ పరీక్షను స్వీకరించింది మరియు ఇంజనీరింగ్ డ్రాఫ్ట్ యొక్క కొంత డేటా (ద్వారా) తొలగించబడింది

4. సామగ్రి కారకాలు: సాఫ్ట్వేర్ మరియు హార్డ్వేర్ సమస్యలు

మేము మా పరీక్షలో ఉత్తీర్ణులైన బోర్డును అందుకుని దానిని అతికించినప్పుడు, మేము త్రూ-హోల్ అడ్డంకిని ఎదుర్కొన్నాము. దానికి కారణమేమిటో నాకు తెలియదు. ఇది మా పరీక్ష అని మేము తప్పుగా భావించాము, కానీ అది కూడా రవాణా చేయబడింది. వాస్తవానికి, త్రూ-హోల్ అడ్డంకికి అనేక కారణాలు ఉన్నాయి.

దీనికి నాలుగు కారణాలు ఉన్నాయి:

1. డ్రిల్లింగ్ వలన లోపాలు: ప్లేట్ ఎపోక్సీ రెసిన్ గ్లాస్ ఫైబర్తో తయారు చేయబడింది. డ్రిల్లింగ్ తరువాత, రంధ్రంలో అవశేష దుమ్ము ఉంది, అది శుభ్రం చేయబడదు మరియు నయం చేసిన తర్వాత రాగిని జమ చేయలేము. సాధారణంగా, మేము దానిని ఎగిరే సూది పరీక్ష లింక్లో పరీక్షిస్తాము.

2. రాగి నిక్షేపణ వలన కలిగే లోపాలు: రాగి నిక్షేపణ సమయం చాలా తక్కువగా ఉంటుంది, రంధ్రం రాగి పూర్తి కాదు, మరియు టిన్ వేసినప్పుడు రంధ్రం రాగి నిండి ఉండదు, ఫలితంగా పేలవమైన పరిస్థితులు ఏర్పడతాయి. (రసాయన రాగి నిక్షేపణలో, జిగురు స్లాగ్ తొలగింపు, ఆల్కలీన్ ఆయిల్ రిమూవల్, మైక్రో ఎచింగ్, యాక్టివేషన్, యాక్సిలరేషన్ మరియు కాపర్ డిపాజిషన్, అంతులేని అభివృద్ధి, అధిక ఎచింగ్ మరియు రంధ్రంలోని అవశేష ద్రావణం ఒక లింక్లో సమస్య ఉంది. నిర్దిష్ట లింకులు వివరంగా విశ్లేషించబడ్డాయి)

3. సర్క్యూట్ బోర్డ్ వియాస్కు చాలా కరెంట్ అవసరం మరియు రంధ్రం రాగిని చిక్కగా చేయాల్సిన అవసరం గురించి ముందుగానే తెలియజేయబడదు. కరెంట్ చాలా పెద్దగా ఉన్నప్పుడు పవర్ ఆన్ అయిన తర్వాత హోల్ కాపర్ కరగడానికి ఈ సమస్య తరచుగా వస్తుంది. సైద్ధాంతిక విలువ యొక్క ప్రవాహం వాస్తవ కరెంటుకు అనులోమానుపాతంలో లేదు, దీని ఫలితంగా పవర్ ఆన్ అయిన తర్వాత హోల్ రాగి నేరుగా కరుగుతుంది, ఫలితంగా వయా నిరంతరాయంగా ఉంటుంది, ఇది పరీక్ష జరగలేదని తప్పుగా భావించబడుతుంది.

4. SMT టిన్ యొక్క నాణ్యత మరియు సాంకేతికత వలన కలిగే లోపాలు: వెల్డింగ్ సమయంలో టిన్ కొలిమిలో ఎక్కువ కాలం ఉండే సమయం రంధ్రం రాగి కరగడానికి దారితీస్తుంది, ఇది లోపాలకు దారితీస్తుంది. అనుభవం లేని భాగస్వాములు కంట్రోల్ టైమ్ పరంగా మెటీరియల్ని అంచనా వేయడంలో చాలా ఖచ్చితమైనది కాదు మరియు అధిక ఉష్ణోగ్రత వద్ద మెటీరియల్ కింద తప్పులు చేస్తారు, ఇది హోల్ రాగి ద్రవీభవన వైఫల్యానికి దారితీస్తుంది. ప్రస్తుత ప్లేట్ కర్మాగారం ప్రాథమికంగా నమూనాలపై ఎగిరే సూది పరీక్ష చేయగలదు, కనుక ప్లేట్ తయారీలో ఇంకా 100% ఫ్లయింగ్ సూది పరీక్ష కనుగొనవలసి ఉంటే ప్లేట్ చేతిలో సమస్యలు కనిపించకుండా ఉంటాయి.

తీర్మానం: నేర్చుకోవడం ద్వారా, ఎగురుతున్న సూది పరీక్ష యొక్క చిన్న వివరాల గురించి మనం మరింత తెలుసుకుంటాము మరియు మా పనిలో ఎక్కడికి వెళ్లాలో తెలుస్తుంది.