- 05

- Oct

ਸਰਕਟ ਬੋਰਡ ਦੇ ਫਲਾਇੰਗ ਟੈਸਟ ਦੀ ਵਿਸਥਾਰ ਵਿੱਚ ਵਿਆਖਿਆ ਕਰੋ

ਦੇ ਫਲਾਇੰਗ ਟੈਸਟ ਦੀ ਵਿਆਖਿਆ ਕਰੋ ਸਰਕਟ ਬੋਰਡ ਵਿਸਥਾਰ ਵਿੱਚ

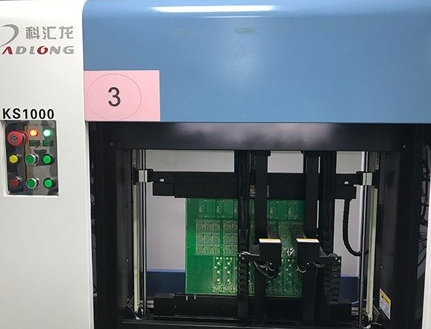

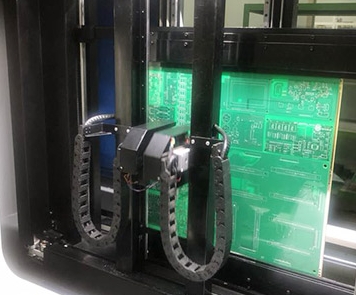

ਸਰਕਟ ਬੋਰਡ ਫਲਾਇੰਗ ਪਿੰਨ ਟੈਸਟ ਦਾ ਸਿਧਾਂਤ ਬਹੁਤ ਸਰਲ ਹੈ. ਹਰੇਕ ਸਰਕਟ ਦੇ ਦੋ ਸਿਰੇ ਨੂੰ ਇੱਕ ਇੱਕ ਕਰਕੇ ਪਰਖਣ ਲਈ ਇਸ ਨੂੰ ਸਿਰਫ x, y ਅਤੇ Z ਨੂੰ ਹਿਲਾਉਣ ਲਈ ਸਿਰਫ ਦੋ ਪੜਤਾਲਾਂ ਦੀ ਜ਼ਰੂਰਤ ਹੈ, ਇਸ ਲਈ ਇੱਕ ਹੋਰ ਮਹਿੰਗਾ ਫਿਕਸਚਰ ਬਣਾਉਣ ਦੀ ਜ਼ਰੂਰਤ ਨਹੀਂ ਹੈ. ਹਾਲਾਂਕਿ, ਐਂਡਪੁਆਇੰਟ ਟੈਸਟ ਦੇ ਕਾਰਨ, ਮਾਪ ਦੀ ਗਤੀ ਬਹੁਤ ਹੌਲੀ ਹੈ, ਲਗਭਗ 10 ~ 40 ਅੰਕ / ਸਕਿੰਟ, ਇਸ ਲਈ ਇਹ ਨਮੂਨੇ ਅਤੇ ਛੋਟੇ ਪੁੰਜ ਉਤਪਾਦਨ ਲਈ ਵਧੇਰੇ ਉਚਿਤ ਹੈ; ਟੈਸਟ ਘਣਤਾ ਦੇ ਰੂਪ ਵਿੱਚ, ਉੱਡਣ ਵਾਲੀ ਸੂਈ ਦੀ ਜਾਂਚ ਬਹੁਤ ਉੱਚ ਘਣਤਾ ਵਾਲੇ ਬੋਰਡਾਂ, ਜਿਵੇਂ ਕਿ ਐਮਸੀਐਮ ਤੇ ਲਾਗੂ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ.

ਉੱਡਣ ਵਾਲੀ ਸੂਈ ਟੈਸਟਰ ਦਾ ਸਿਧਾਂਤ: ਸਰਕਟ ਬੋਰਡ ਲਈ ਉੱਚ-ਵੋਲਟੇਜ ਇਨਸੂਲੇਸ਼ਨ ਅਤੇ ਘੱਟ ਪ੍ਰਤੀਰੋਧ ਸੰਚਾਰਨ ਟੈਸਟ (ਲਾਈਨ ਦੇ ਓਪਨ ਸਰਕਟ ਅਤੇ ਸ਼ਾਰਟ ਸਰਕਟ ਦੀ ਜਾਂਚ) ਕਰਨ ਲਈ ਚਾਰ ਪੜਤਾਲਾਂ ਦੀ ਵਰਤੋਂ ਕਰਨਾ ਹੈ, ਜਦੋਂ ਤੱਕ ਟੈਸਟ ਦਸਤਾਵੇਜ਼ ਬਣਿਆ ਹੋਵੇ ਗਾਹਕ ਦਾ ਅਸਲ ਅਤੇ ਸਾਡਾ ਇੰਜੀਨੀਅਰਿੰਗ ਡਰਾਫਟ.

ਟੈਸਟ ਤੋਂ ਬਾਅਦ, ਸ਼ਾਰਟ ਸਰਕਟ ਅਤੇ ਓਪਨ ਸਰਕਟ ਦੇ ਚਾਰ ਕਾਰਨ ਹਨ:

1. ਗਾਹਕ ਫਾਈਲ: ਟੈਸਟਰ ਸਿਰਫ ਤੁਲਨਾ ਕਰ ਸਕਦਾ ਹੈ, ਵਿਸ਼ਲੇਸ਼ਣ ਨਹੀਂ ਕਰ ਸਕਦਾ

2. ਉਤਪਾਦਨ ਲਾਈਨ ਉਤਪਾਦਨ: ਵਾਰਪੇਜ, ਸੋਲਡਰ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਪੀਸੀਬੀ ਬੋਰਡ ਦੇ ਗੈਰ-ਮਿਆਰੀ ਅੱਖਰ

3. ਡਾਟਾ ਪਰਿਵਰਤਨ ਦੀ ਪ੍ਰਕਿਰਿਆ: ਸਾਡੀ ਕੰਪਨੀ ਇੰਜੀਨੀਅਰਿੰਗ ਡਰਾਫਟ ਟੈਸਟ ਨੂੰ ਅਪਣਾਉਂਦੀ ਹੈ, ਅਤੇ ਇੰਜੀਨੀਅਰਿੰਗ ਡਰਾਫਟ ਦਾ ਕੁਝ ਡਾਟਾ (ਰਾਹੀਂ) ਛੱਡ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ

4. ਉਪਕਰਣ ਕਾਰਕ: ਸੌਫਟਵੇਅਰ ਅਤੇ ਹਾਰਡਵੇਅਰ ਸਮੱਸਿਆਵਾਂ

ਜਦੋਂ ਸਾਨੂੰ ਉਹ ਬੋਰਡ ਪ੍ਰਾਪਤ ਹੋਇਆ ਜਿਸ ਨੇ ਸਾਡੀ ਪ੍ਰੀਖਿਆ ਪਾਸ ਕੀਤੀ ਅਤੇ ਇਸਨੂੰ ਚਿਪਕਾਇਆ, ਸਾਨੂੰ ਥ੍ਰੋ-ਹੋਲ ਰੁਕਾਵਟ ਦਾ ਸਾਹਮਣਾ ਕਰਨਾ ਪਿਆ. ਮੈਨੂੰ ਨਹੀਂ ਪਤਾ ਕਿ ਇਸਦਾ ਕਾਰਨ ਕੀ ਹੈ. ਅਸੀਂ ਗਲਤੀ ਨਾਲ ਸੋਚਿਆ ਕਿ ਇਹ ਸਾਡੀ ਪਰੀਖਿਆ ਸੀ, ਪਰ ਇਸਨੂੰ ਭੇਜਿਆ ਵੀ ਗਿਆ. ਦਰਅਸਲ, ਥਰੋ-ਹੋਲ ਰੁਕਾਵਟ ਦੇ ਬਹੁਤ ਸਾਰੇ ਕਾਰਨ ਹਨ.

ਇਸਦੇ ਚਾਰ ਕਾਰਨ ਹਨ:

1. ਡ੍ਰਿਲਿੰਗ ਦੇ ਕਾਰਨ ਨੁਕਸ: ਪਲੇਟ ਈਪੌਕਸੀ ਰਾਲ ਗਲਾਸ ਫਾਈਬਰ ਦੀ ਬਣੀ ਹੋਈ ਹੈ. ਖੁਦਾਈ ਕਰਨ ਤੋਂ ਬਾਅਦ, ਮੋਰੀ ਵਿੱਚ ਬਾਕੀ ਬਚੀ ਧੂੜ ਹੁੰਦੀ ਹੈ, ਜਿਸਨੂੰ ਸਾਫ਼ ਨਹੀਂ ਕੀਤਾ ਜਾਂਦਾ, ਅਤੇ ਇਲਾਜ ਦੇ ਬਾਅਦ ਤਾਂਬਾ ਜਮ੍ਹਾਂ ਨਹੀਂ ਕੀਤਾ ਜਾ ਸਕਦਾ. ਆਮ ਤੌਰ ‘ਤੇ, ਅਸੀਂ ਇਸਦੀ ਉਡਾਣ ਸੂਈ ਟੈਸਟ ਲਿੰਕ ਵਿੱਚ ਜਾਂਚ ਕਰਾਂਗੇ.

2. ਤਾਂਬੇ ਦੇ ਜਮ੍ਹਾਂ ਹੋਣ ਦੇ ਕਾਰਨ ਨੁਕਸ: ਤਾਂਬੇ ਦੇ ਜਮ੍ਹਾਂ ਹੋਣ ਦਾ ਸਮਾਂ ਬਹੁਤ ਛੋਟਾ ਹੁੰਦਾ ਹੈ, ਮੋਰੀ ਤਾਂਬਾ ਭਰਿਆ ਨਹੀਂ ਜਾਂਦਾ, ਅਤੇ ਜਦੋਂ ਟਿਨ ਲਗਾਇਆ ਜਾਂਦਾ ਹੈ ਤਾਂ ਮੋਰੀ ਤਾਂਬਾ ਭਰਿਆ ਨਹੀਂ ਹੁੰਦਾ, ਨਤੀਜੇ ਵਜੋਂ ਮਾੜੀ ਸਥਿਤੀ ਹੁੰਦੀ ਹੈ. (ਰਸਾਇਣਕ ਤਾਂਬੇ ਦੇ ਜਮ੍ਹਾਂਕਰਨ ਵਿੱਚ, ਗੂੰਦ ਸਲੈਗ ਹਟਾਉਣ, ਖਾਰੀ ਤੇਲ ਹਟਾਉਣ, ਮਾਈਕਰੋ ਐਚਿੰਗ, ਕਿਰਿਆਸ਼ੀਲਤਾ, ਪ੍ਰਵੇਗ ਅਤੇ ਤਾਂਬੇ ਦੇ ਜਮ੍ਹਾਂ ਹੋਣ, ਬੇਅੰਤ ਵਿਕਾਸ, ਬਹੁਤ ਜ਼ਿਆਦਾ ਐਚਿੰਗ, ਅਤੇ ਮੋਰੀ ਵਿੱਚ ਬਚੇ ਹੋਏ ਘੋਲ ਨੂੰ ਸਾਫ਼ ਨਹੀਂ ਕਰਨ ਵਿੱਚ ਇੱਕ ਸਮੱਸਿਆ ਹੈ. ਖਾਸ ਲਿੰਕਾਂ ਦਾ ਵਿਸਥਾਰ ਵਿੱਚ ਵਿਸ਼ਲੇਸ਼ਣ ਕੀਤਾ ਗਿਆ ਹੈ)

3. ਸਰਕਟ ਬੋਰਡ ਵਿਯਾਸ ਨੂੰ ਬਹੁਤ ਜ਼ਿਆਦਾ ਕਰੰਟ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ ਅਤੇ ਮੋਰੀ ਪਿੱਤਲ ਨੂੰ ਸੰਘਣਾ ਕਰਨ ਦੀ ਜ਼ਰੂਰਤ ਬਾਰੇ ਪਹਿਲਾਂ ਤੋਂ ਸੂਚਿਤ ਨਹੀਂ ਕੀਤਾ ਜਾਂਦਾ. ਇਹ ਸਮੱਸਿਆ ਅਕਸਰ ਉਦੋਂ ਵਾਪਰਦੀ ਹੈ ਜਦੋਂ ਬਿਜਲੀ ਚਾਲੂ ਹੋਣ ਤੋਂ ਬਾਅਦ ਮੋਰੀ ਪਿੱਤਲ ਨੂੰ ਪਿਘਲਾਉਣ ਲਈ ਕਰੰਟ ਬਹੁਤ ਵੱਡਾ ਹੁੰਦਾ ਹੈ. ਸਿਧਾਂਤਕ ਮੁੱਲ ਦੀ ਮੌਜੂਦਾ ਅਸਲ ਧਾਰਾ ਦੇ ਅਨੁਪਾਤਕ ਨਹੀਂ ਹੈ, ਜਿਸਦੇ ਸਿੱਟੇ ਵਜੋਂ ਪਾਵਰ ਚਾਲੂ ਹੋਣ ਤੋਂ ਬਾਅਦ ਮੋਰੀ ਤਾਂਬੇ ਨੂੰ ਸਿੱਧਾ ਪਿਘਲਾ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ, ਜਿਸਦੇ ਨਤੀਜੇ ਵਜੋਂ ਵਾਈ ਦੀ ਨਿਰੰਤਰਤਾ ਨਹੀਂ ਰਹਿੰਦੀ, ਜਿਸਨੂੰ ਗਲਤੀ ਨਾਲ ਸਮਝਿਆ ਜਾਂਦਾ ਹੈ ਕਿ ਟੈਸਟ ਨਹੀਂ ਕੀਤਾ ਗਿਆ ਸੀ.

4. ਐਸਐਮਟੀ ਟੀਨ ਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਤਕਨਾਲੋਜੀ ਦੇ ਕਾਰਨ ਹੋਏ ਨੁਕਸ: ਵੈਲਡਿੰਗ ਦੇ ਦੌਰਾਨ ਟੀਨ ਦੀ ਭੱਠੀ ਵਿੱਚ ਲੰਮੇ ਸਮੇਂ ਤੱਕ ਰਹਿਣ ਦਾ ਸਮਾਂ ਮੋਰੀ ਪਿੱਤਲ ਦੇ ਪਿਘਲਣ ਵੱਲ ਜਾਂਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਨੁਕਸ ਪੈਦਾ ਹੁੰਦੇ ਹਨ. ਨਿਯੰਤਰਣ ਸਮੇਂ ਦੇ ਹਿਸਾਬ ਨਾਲ ਸਮਗਰੀ ਦਾ ਨਿਰਣਾ ਕਰਨ ਵਿੱਚ ਨਵੇਂ ਸਾਥੀ ਬਹੁਤ ਸਹੀ ਨਹੀਂ ਹਨ, ਅਤੇ ਉੱਚ ਤਾਪਮਾਨ ਤੇ ਸਮਗਰੀ ਦੇ ਅਧੀਨ ਗਲਤੀਆਂ ਕਰਦੇ ਹਨ, ਜਿਸ ਨਾਲ ਮੋਰੀ ਪਿੱਤਲ ਪਿਘਲਣ ਵਿੱਚ ਅਸਫਲਤਾ ਹੁੰਦੀ ਹੈ. ਮੌਜੂਦਾ ਪਲੇਟ ਫੈਕਟਰੀ ਅਸਲ ਵਿੱਚ ਨਮੂਨਿਆਂ ‘ਤੇ ਉੱਡਣ ਵਾਲੀ ਸੂਈ ਦੀ ਜਾਂਚ ਕਰ ਸਕਦੀ ਹੈ, ਇਸ ਲਈ ਜੇ ਪਲੇਟ ਬਣਾਉਣਾ ਅਜੇ ਵੀ ਪਲੇਟ ਦੇ ਹੱਥਾਂ ਵਿੱਚ ਪਾਈਆਂ ਗਈਆਂ ਸਮੱਸਿਆਵਾਂ ਤੋਂ ਬਚਣ ਲਈ 100% ਉਡਣ ਵਾਲੀ ਸੂਈ ਦੀ ਜਾਂਚ ਕਰਨਾ ਹੈ.

ਸਿੱਟਾ: ਸਿੱਖਣ ਦੁਆਰਾ, ਅਸੀਂ ਉੱਡਣ ਵਾਲੀ ਸੂਈ ਜਾਂਚ ਦੇ ਛੋਟੇ ਵੇਰਵਿਆਂ ਬਾਰੇ ਹੋਰ ਜਾਣਾਂਗੇ ਅਤੇ ਜਾਣਾਂਗੇ ਕਿ ਸਾਡੇ ਕੰਮ ਵਿੱਚ ਕਿੱਥੇ ਜਾਣਾ ਹੈ.